医療機器会社がバッチ処理でアディティブ・インプラントの大規模設計を実現

Case Stady

医療機器会社がバッチ処理でアディティブ・インプラントの大規模設計を実現

よく知られている医療機器会社が、nTop Platformを使用して、新しいオッセオインテグレーション(骨統合型)ラティス構造を備えた医療用インプラントを開発しました。

研究開発チームが設計のすべての技術パラメータが定義された成熟した設計ワークフローを作成した後も、重要な課題が残っていました。どのようにして、この新しいラティスを100以上の埋め込み型整形外科用デバイスに適用することができたのでしょうか。手動のデータ処理では時間がかかり、エラーも発生しやすくなります。

このステップを自動化するために、彼らはnTopCLによるバッチ処理を使用しました。簡単なスクリプトを用いて、営業時間外のわずか6時間弱で新しいラティスデザインを製品ファミリ全体に適用しました。

この繰り返し可能なプロセスにより、チームは追跡可能で保守が容易な設計ワークフローを作成することができ、ビジネスの運用コストを何千ドルも節約することができました。

キーポイント

- オッセオインテグレーションを促進する、アディティブ・マニュファクチャリング向けに製造されるインプラント整形外科デバイスのためのラティス構造の開発

- 主要な設計パラメータを再利用可能なワークフローにパッケージ化により、標準化され、追跡可能で、制御されたプロセスを作成

- nTopCLのシンプルなPythonスクリプトを使用し、医療用インプラントの製品ファミリ全体をバッチ処理する

事業価値

- 複雑なラティスを他の設計ソフトウェアよりも3~10倍速く生成し、製品をより早く発売できます

- オペレーショナル・リスクの低減:エラーが発生しやすいデータ入力ステップを設計ワークフローから排除し、トレーサビリティを確保します

- より良い製品開発を:100個の異なる設計データファイルではなく、1つのデザインワークフローを維持し、製品設計の価値を生み出す側面に焦点を当てています

Key Statistics

Number of parts in product family

100+

Total processing time with automation

6 non-business hours

Invested engineering time savings

90%

Computational time savings

50%

Operational cost savings per batch processing

$1000+

Operational risk of automation

Close to 0%

オッセオインテグレーションを促進するラティスの開発

整形外科インプラントのオッセオインテグレーションを改善するラティス構造は、現在のアディティブ・マニュファクチャリングにおける最も顕著な医療用途の1つです。しかし、一貫した結果が得られ、承認申請要件を満たしたラティスを開発するという最初の障壁を克服したとしても、運用上の注意点がもう一つあります。従来のツールを使用して設計プロセスをスケールアップするのでは時間がかかり、エラーも発生しやすくなります。

この課題に取り組むために、整形外科用デバイスの分野でよく知られれている会社がnTop Platformを使用して、その設計ワークフローを開発/自動化しました。簡単なスクリプトで、標準化されたオッセオインテグレーション構造を一晩で100以上のユニークな医療デバイスの製品ラインに自動的に適用しました。バッチ処理を使用することで、貴重なエンジニアリング時間と毎回何千ドルもの運用コストを節約することができました。

このユーザーストーリーでは医療機器業界での事例を紹介しています。しかし、バッチ処理の利点はこの業界だけに限りません。同じプロセスはどのような業界でも、また部品数の多い製品ラインだとしても、簡単に複製することができます。

研究開発から標準化・管理されたプロセスへ

開発段階では、整形外科デバイス会社の設計エンジニアは、オッセオインテグレーション・ラティスのすべてのパラメータを完全に定義することに注力しました。すべての設計要件を満たし、なおかつ再現性のある方法で製造できる構造を作ることを目標としていました。

彼らはnTop Platformを使用して、高多孔性な小柱構造の設計バリエーションを探りました。ワークフローの主要なパラメータを調整することで、ビームの厚さや細孔サイズなど、ラティスビームのあらゆる面を制御しました。また、その高多孔性ラティスと、インプラントの構造として重要であるソリッド領域との間をスムーズにつなげるために、グラジエント(勾配)を導入しました。

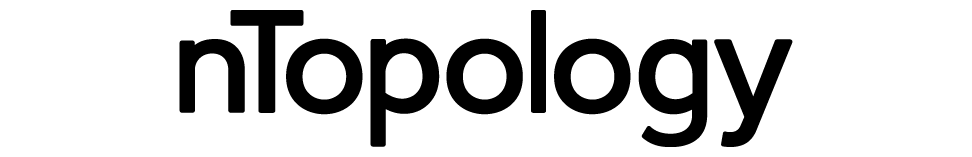

開発フェーズにおける設計ワークフローの基本ステップの概要

次のステップは、インポートしたCADパーツの形状、使用したコンピュータ、ソフトウェアのバージョンに関係なく、ワークフローが一貫した結果を生み出すことを証明することでした。これにより、同じワークフローを製品ファミリ全体で自信を持って再利用できるようになります。

この目標を達成するための1つの方法は、トレーサビリティレポートを生成することです。いくつかのシンプルなブロックを使用して、重要な設計出力をテキストファイルで文書化するレポート機能で既存のワークフローを強化しました。メッシュの特性だけでなく、質量や表面積などの重要なラティス特性も記録します。この機能はどのようなワークフローにも組み込むことができ、設計プロセスをトレーサブルに保ち、QAチームを満足させることができます。

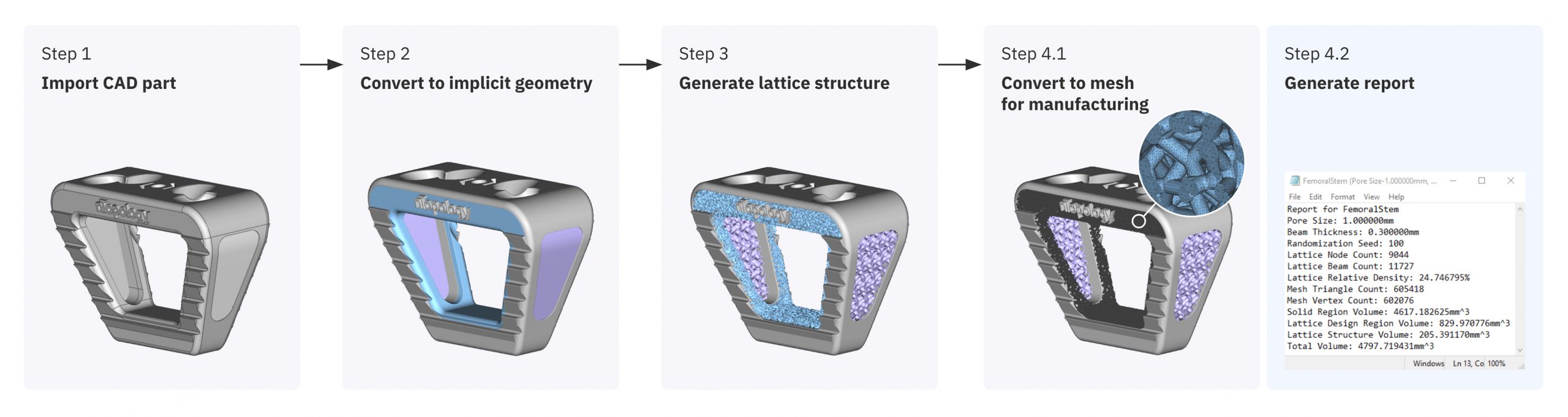

この段階で彼らの設計プロセスは成熟しており、ほぼ生産の準備ができていました。残る最終ステップは、ワークフローを1つのカスタムnTopブロックにパッケージ化することでした。カスタムブロックは、ユーザーに必要な入力と出力のみを公開するので、重要な設計パラメータは変更されないことを保証します。この方法により、他のnTopプラットフォームのユーザーと設計ワークフローを共有し、透明性とトレーサビリティを確保するためにリビジョン管理プロセスを作成することができます。

設計ワークフローが成熟した段階で、リビジョン管理のカスタムブロックとしてパッケージ化することができる

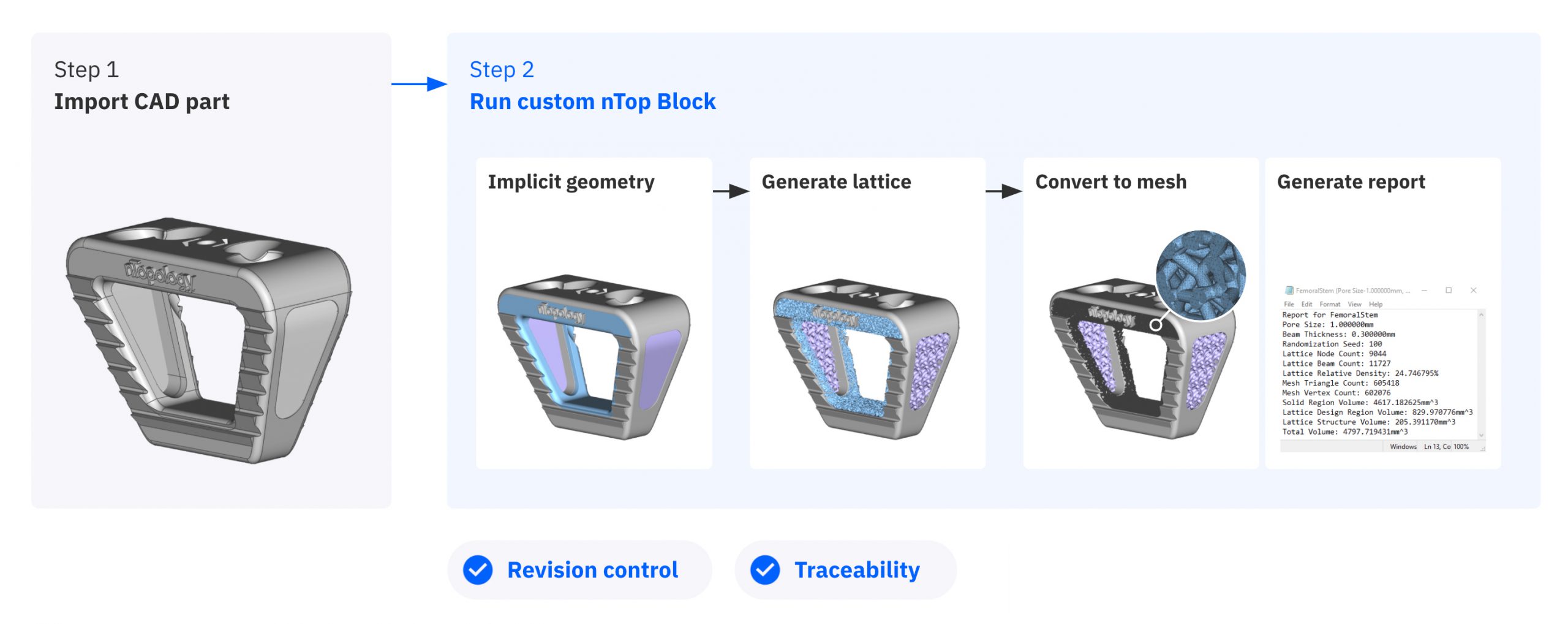

バッチ処理による大規模設計

nTopプラットフォームを使用する従来のアプローチは、CADファイルをインポートし、それをnTopの軽量かつ強力なネイティブデータモデルに変換し、高度な設計操作を使用して複雑なジオメトリを生成し、最終的には例えばSTLファイルのような、製造可能な出力を作成することでした。これをさらに進めて設計ワークフローを成熟させることができれば、製品内の特長的な部品で再利用できるだけでなく、製品ファミリ全体に拡張することもできます。

nTopCLを使用したバッチ処理は、手動ではデータ処理の時間のかかるステップを自動化する

スクリプトを作成し、処理用のCADデータを準備するためにかけたエンジニアリング時間は合計で約1時間、100以上のユニークな部品に対応したスクリプト実行に営業時間外を活用して6時間で済みました(1部品あたり平均3~4分)。

比較してみると、nTop Platformで同じプロセスを手作業で実行するには、エンジニアリング時間だけで12時間必要でした。 この時間短縮はもちろん、nTop Platformが提供するスピードと設計上のメリット(ユーザーのベンチマークによれば、従来のCADソフトウェアに比べて3倍から10倍高速)があってこその恩恵です。

設計自動化のメリット

設計自動化のメリットを具体的に挙げるために、医療機器会社のエンジニアが行ったベンチマークテストの結果をご紹介します。このテストの目的は、自動化されたプロセスと手動プロセスの速度、精度、コストを比較することです。

時間の短縮

- 営業時間中の1.5日から、営業時間外を有効活用した無人の6時間に

- 計算処理時間を50%短縮

自動化されたバッチ処理では、エンジニアは手動でデータを入力する必要がありません。これにより反復的かつ時間のかかるステップがなくなり、100個のユニークな部品コンフィグレーションを処理するのに必要な総時間が、半分に短縮されます。さらに、スクリプトは一晩中実行することができるので、基本的に待ち時間をゼロにできます。

オペレーショナル・リスクの軽減

- 手動データ入力から、自動データ処理へ

- 手動と自動の結果が100%一致

手動でのデータ入力は、ユーザーエラーが発生しやすいものです。このステップを自動化することで、運用上のリスクを本質的にゼロにすることができます。ベンチマーク結果は、手動での結果とさまざまなマシンおよびソフトウェアバージョンで生成された自動での結果間で、100%の精度を示しています。これにより、バッチ処理の出力に対するエンジニアの信頼が高まりました。

事業価値

- 12時間のエンジニアリング時間を、1時間に短縮

- 運用コストを90%削減

オーバーヘッド(就業時間中の人件費とシステムコスト)の観点としては、プロセスを自動化することで、投資されるエンジニアリング時間が12時間から1時間に短縮されます。つまり、エンジニアがこのスクリプトまたは類似のスクリプトを作成して実行するたびに、会社は1000ドル以上の運用コストを節約することになります(平均的なバイオメディカルエンジニアの給与に基づいて計算)。

より良い製品開発

- 100個の異なるデザインファイルではなく、1個のデザインワークフローへの変更を実装

- 時間と労力の制約は、もはや設計のボトルネックではない

反復的な作業に割り当てられていたエンジニアリング時間を、ビジネス上で他の価値を生み出す部分に使えるようになります。これにより、全体として優れた製品やサービスの設計が可能になります。また、設計の自動化がもたらす効率性と柔軟性の向上により、エンジニアの時間をより多くの設計オプションを検討するために使用することができます。そうすることでユニークでより高性能な製品を生み出す機会が増えるでしょう。

製品開発でのボトルネックの解消

設計の自動化だけが、nTop Platformを使用する理由ではありません。この整形外科デバイス会社のエンジニアは、独自のジオメトリを設計するためにnTop Platformの高度なモデリング機能を活用し、設計ワークフローを標準化することで、組織に大きな価値を生み出しました。

設計の自動化は、製品開発についての新しい考え方を切り開きます。それはエンジニアリング設計へのアプローチを根本的に変えることができ、イノベーションのための新しい可能性も開かれるでしょう。

“この業界が医療機器の開発と検証のために選択している方法”を覆してやろう、というわけではありません。現在の製品開発プロセスにあるボトルネックを取り除くことが目標なのです。

次のステップ

今後は、整形外科デバイス会社のエンジニアは、製品設計からエンジニアリングワークフローの設計に移行していきます。設計の自動化とバッチ処理は、この目標に重要な役割を果たし、目に見えるメリットとコスト削減を提供し続けます。

nTop Platformと設計の自動化があなたの組織に利益をどのようにもたらすかや、なぜ航空宇宙、自動車、医療、消費財業界のリーディングカンパニーがnTop Platformを頼りにしているのかをご確認したい方は、こちらからデモをリクエストしてください。