エンジニアリングチームがF-16航空機のAMスペアパーツのフルフライト資格にわずか30日で合格

Case Stady

エンジニアリングチームがF-16航空機のAMスペアパーツのフルフライト資格にわずか30日で合格

nTopology、Origin、およびStress Engineering Servicesのエンジニアが協力して、F-16航空機油圧チューブクランプをAM用に再設計しました。その完成品は従来設計のものと比べ2倍の剛性があり、組み立てが簡単で、オンデマンドで製造可能となりました。

チームは30日以内にプロジェクトを完了し、米空軍のRapid Sustainment Officeによって設定されたフルフライトの資格基準に合格しました。

彼らは、最先端の設計ツールと製造技術を使用した“設計最適化―ビルドテスト” アプローチを使用し、米空軍の要件を超える提案を行いました。

その結果、新しいコンポーネントを認定するための再利用可能な方法論が生まれました。 さらに、チームは米空軍のコンテストで1位を獲得し、賞金として10万ドルを受け取りました。

キーポイント

- “設計最適化―ビルドテスト” アプローチに沿って、航空宇宙アプリケーション向けのアディティブ・マニュファクチャリング・コンポーネントを迅速に認定します

- 再利用可能な設計ワークフローを開発して、より多くの反復を実行し、シミュレーション、テスト、および開発プロセスを加速させます

- トポロジー最適化後の自動スムージング機能を適用して、応力のピーク値を最大50%削減します

事業価値

- 時間的な利点:最先端のエンジニアリングソフトウェアを活用して、実証済みのエンジニアリング設計プロセスを加速します

- デジタルサプライチェーン:従来の制限を回避し、全体的なコストを削減して、スペアパーツをオンデマンドおよびオンロケーションで製造します

- 最高性能の製品:最新のエンジニアリング製品開発技術を適用して、設計要件を超え、より多くの契約を獲得します

Key Statistics

Part strength

2x stiffness

Weight reduction

-5% weight

Design cycle

30 iterations in 30 days

Peak stresses

-50% after smoothing

Manufacturing process

Programmable Photopolymerization (P³) by Origin

Material

FST photopolymer

はじめに

米国空軍のRapid Sustainment Office(RSO)は、高度なエンジニアリングのコンテストを開催し、チームに空軍の最も差し迫った技術的問題のいくつかを提示しました。それらを解決することは、空軍がその航空機の艦隊を維持し、近代化するのに役立ちます。 Approval Sprintsカテゴリでの今年の課題は、米国空軍のF-16航空機の艦隊のために、より強力で耐久性のある油圧ラインクランプを製造することです。

nTopology、Origin、Stress Engineering Servicesのエンジニアが協力して、この課題に取り組みました。彼らは、エンジニアリング設計、解析、アディティブ・マニュファクチャリング、および最適化における独自の専門知識を組み合わせて、C3175-9J油圧ラインクランプを再設計します。このチームは、設計-解析-最適化―プリント-テストのメソッドに従うことでRSOの設計要件を上回り、RSOのチャレンジにおいて1位を獲得しました。

このケーススタディでは、チームが最終的な設計に到達するために従った設計メソッドに焦点を当てます。これは、エンジニアリングに対する実証済みの信頼できるアプローチと最先端の設計および製造技術を組み合わせることによって達成できることのほんの一例です。

設計課題

米国空軍は、その艦隊全体で数千の油圧チューブクランプを使用しています。これらのクランプは、振動、化学薬品、および熱にさらされるため、一定時間後に機能しなくなります。このため、交換部品は常に在庫がある必要があります。空軍のRSOによって与えられた任務は、AM用のF-16航空機全体で使用されるクランプのファミリーを再設計し、認定を受けることでした。

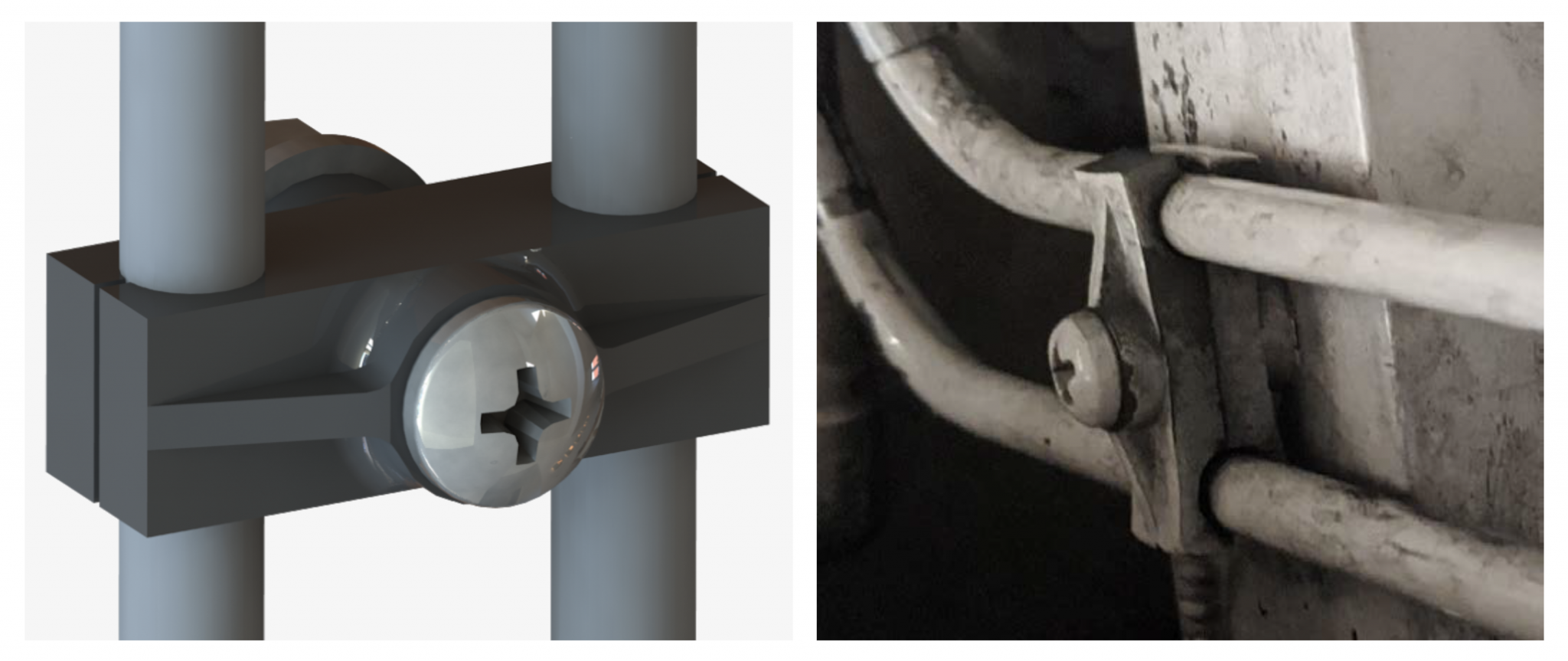

油圧チューブクランプの1966年のレガシーモデル。正確な荷重条件は不明でした。

空軍は、サプライチェーンを更新およびデジタル化することで、従来の製造プロセスに関連する欠点を排除できます。 今回の場合における欠点は、従来の設計では有毒ガスを発生させる材料からCNC機械加工されるか、長いリードタイムと高い保管コストでもって射出成形されるか、という点でした。

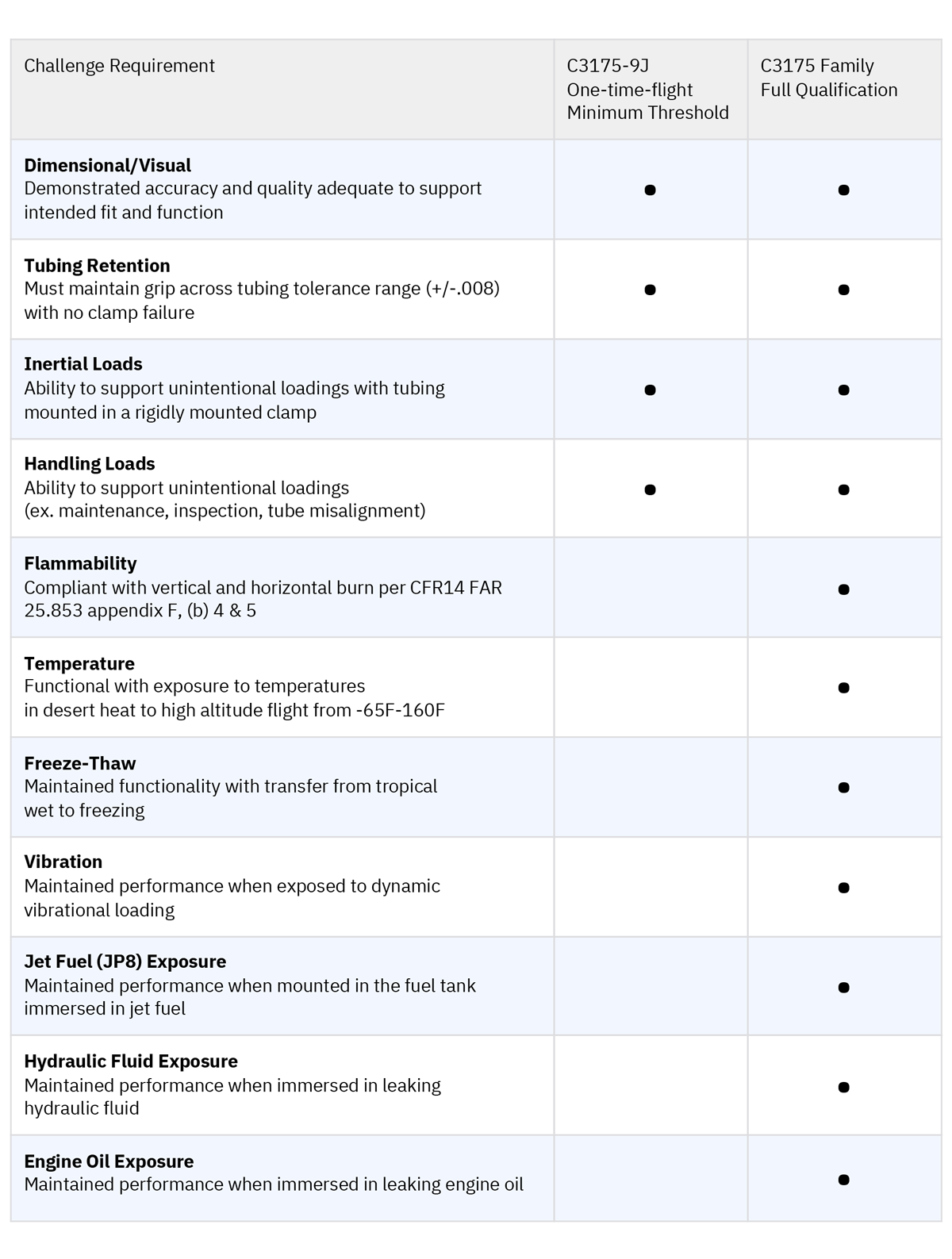

新しい設計は、レガシーモデルと同じレベルのパフォーマンスを示す必要があり、F-16戦闘機の運用を維持するために迅速に展開できる必要があります。競合する8つのチームにRSOが提供する設計要件のリストを以下に示します。

RSOから提示された設計要件リスト。チームは、30日以内に完全な資格基準に合格することができました。

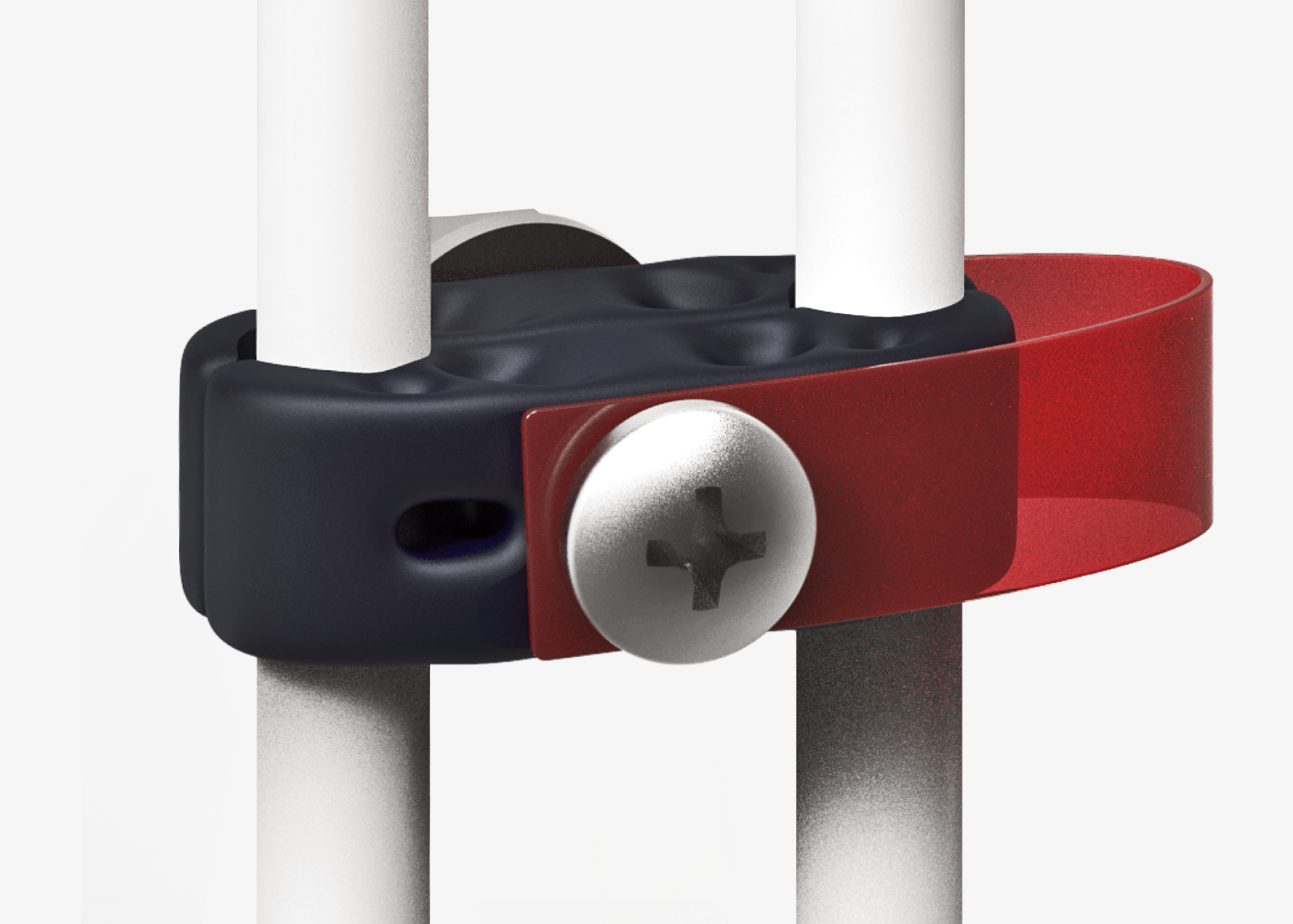

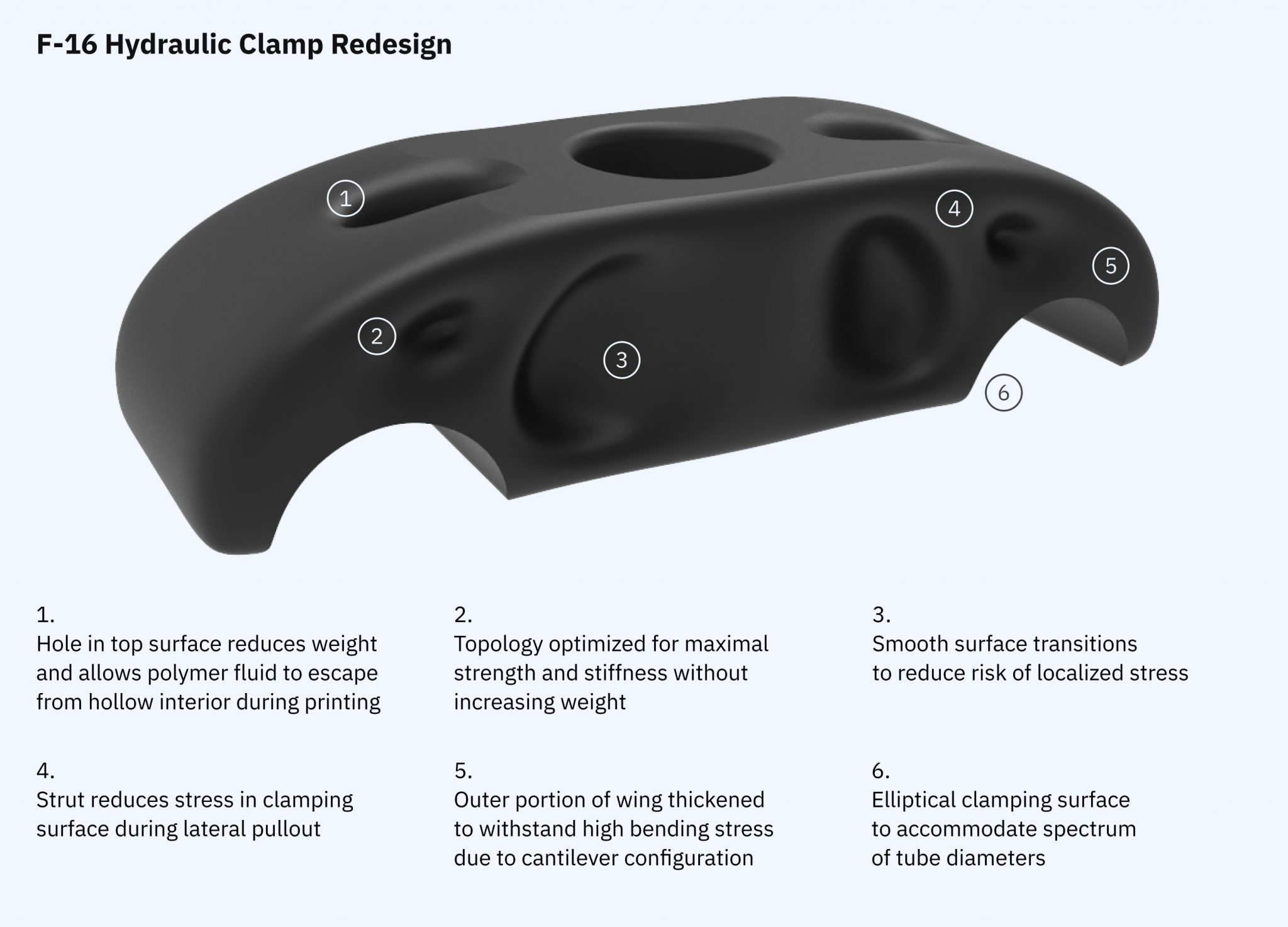

新しい油圧クランプ

新しい設計は、2つのクランプハーフと柔軟なストラップの3つの部分で構成されています。2つのクランプハーフは、パフォーマンスを最大化するように設計および最適化されています。 このクランプは、5%軽量でありながら、従来の設計の2倍の負荷を支えることができます。

油圧クランプの新設計の内訳

この設計の最も革新的な特徴の1つは、2つのクランプコンポーネントを繋ぎ合わせる柔軟なストラップです。 クランプを1つにまとめて保管でき、技術者が片手で取り付けることができ、そして取り付け後には引き裂くことができます。

クランプハーフは、難燃性で耐薬品性のある熱硬化性材料であるLoctite 3955を使用して3Dプリントされました。 ストラップは弾性のあるLoctite IND402を使用して製造されました。 どちらの材料もHenkelによって開発され、航空宇宙産業での用途向けに特別に配合されました。

この設計課題のために、チームはクランプの束を27個3Dプリントしました。製造の24分に続いて、後処理としてUV放射のステップが20分ありました。総じて、部品あたり1.25ドルのコストで、1,200を超えるクランプを1日で製造できます。 部品性能の向上を考慮すると、このオンデマンド製造プロセスが従来のプロセスを大幅に上回っていることを理解するのは簡単です。

すべての部品はシリアルナンバー化されており、部品のトレーサビリティ、来歴、在庫管理を保証します。 これは、設計自動化と組み合わせたアディティブ・マニュファクチャリングが製造サプライチェーンの効率と信頼性を大幅に向上させることができるという、さらに新しい方法となりました。

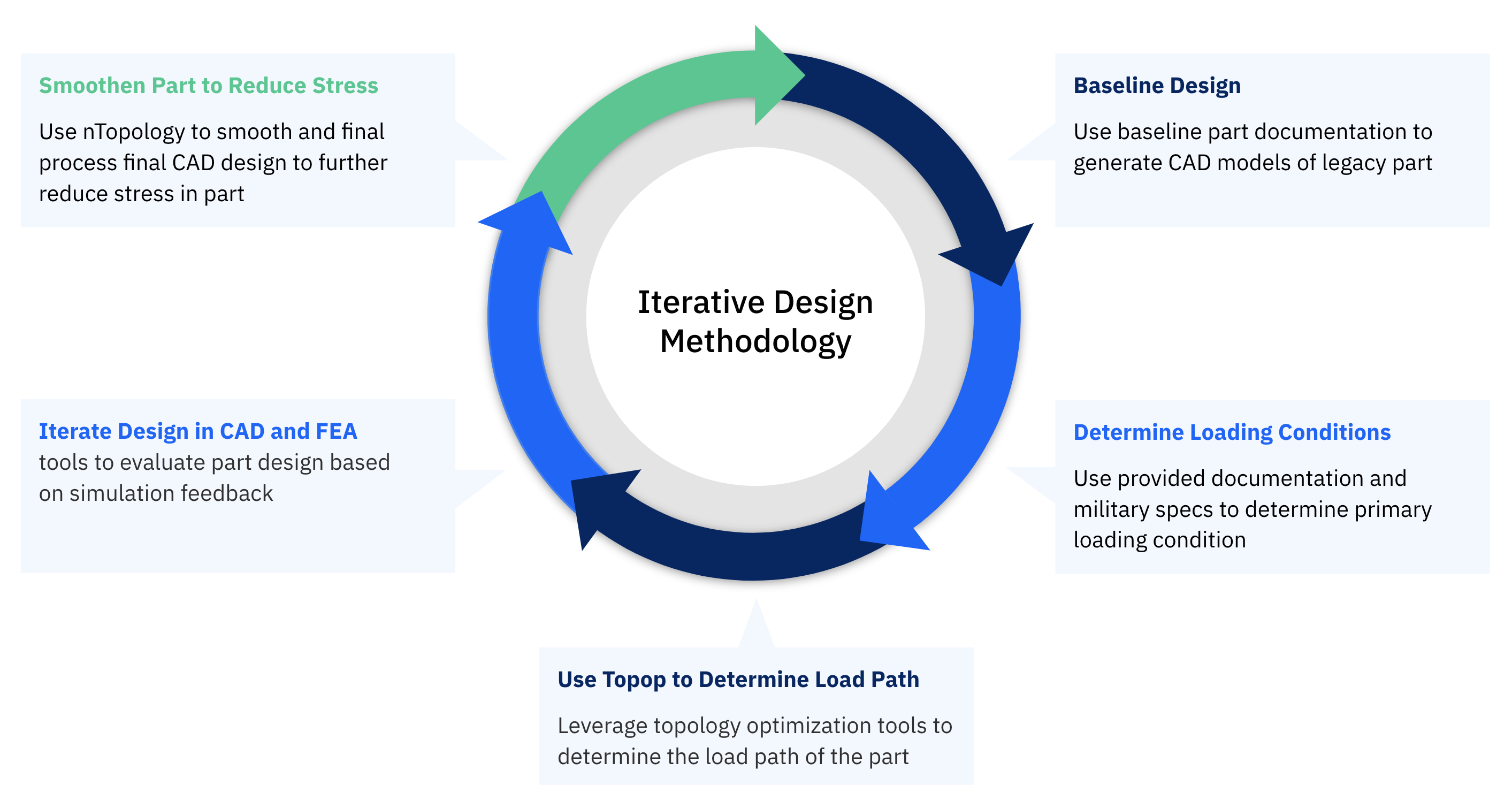

設計メソッド

提案を評価する際にRSOは、審査員のスコアの50%という大きな重点を資格戦略に置きました。 空軍は、新しい設計の認定に関連する時間、コスト、およびリスクを削減できるプロセスを特定することに特に関心を持っていました。

このため、チームは、オンデマンドで製造可能な高性能3Dプリントパーツのライブラリを作成するための、簡単に複製および再利用できるメソッドの開発に焦点を合わせました。チームは、設計最適化ビルドテストアプローチに沿うことで、最終結果に到達しました。

彼らが行った手順の内訳は次のとおりです。

- まず、従来のクランプ設計をリバースエンジニアリングして、荷重条件を決定しました。元の設計の材料特性と技術仕様は不明であったため、すべてのケースを把握するために控えめな仮定が行われました。

- 次に、nTop Platformのトポロジー最適化ツールを使用して、荷重パスを決定および視覚化しました。これらの結果とエンジニアリングの直感に基づいて、CADで可能なソリューションを作成し、FEAを使用してパフォーマンスを評価しました。

- パーツのパフォーマンスをさらに向上させるために、チームはnTop Platformのスムージング機能を使用しました。このステップは、ピーク応力を50%以上低減したため、最終結果に大きな影響を与えました。

- 最後に、候補となるジオメトリのテストサンプルを2つの異なる材料で3Dプリントし、ラボで異なる条件下でテストしました。次に、これらのテストの結果を使用して、設計のパフォーマンスをさらに向上させ、製造部品の材料特性を検証しました。

新しい情報が利用可能になったとき(実験結果など)、または設計に根本的な変更を加える必要があるとき(新しい材料や新しい荷重条件など)、設計エンジニアは、nTop Platformでワークフローの入力を変更するだけで、新しいジオメトリを生成できました。これにより、チームは、従来のCADソフトウェアのみを使用した場合には不可能だった速度で、解析・評価・テストの、新しい反復を開始することができました。

チームは、30日の短い時間枠で30を超える設計を評価しました。 これは、チームがnTop Platformを使用して作成した、再利用可能な設計ワークフローのみが可能にさせたことと言えましょう。

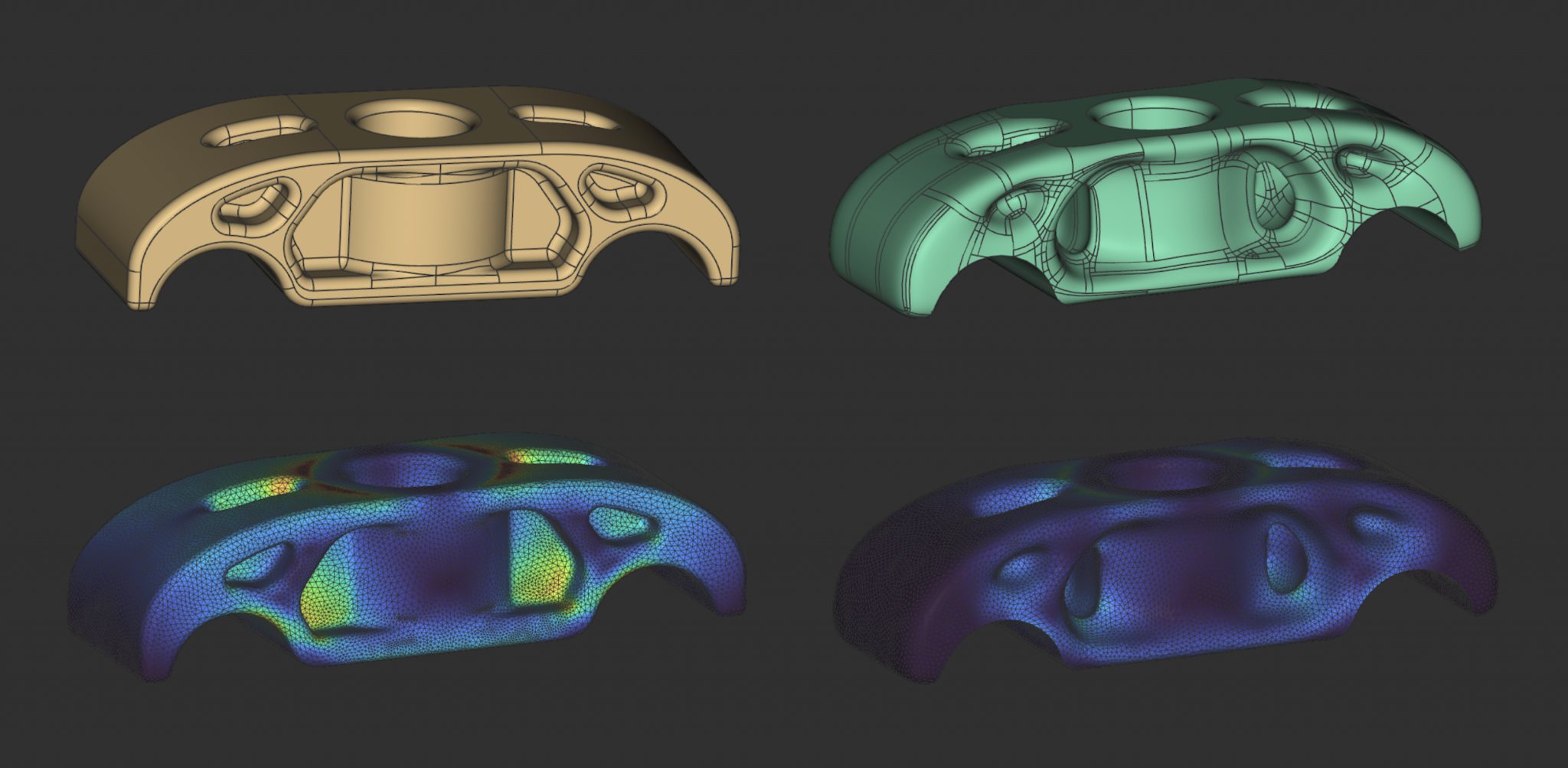

最適化プロセス

このチームを他とは一線を画すものとさせた重要なステップの1つは、設計を最適化するために使用したメソッドでした。

チームは、トポロジー最適化を使用して荷重パスを特定することに加えて、nTop Platformの自動スムージング機能を利用してジオメトリを後処理しました。その結果、ピーク応力が50%減少します。この重要な設計後処理ステップは、nTop Platformの独自のコアモデリングテクノロジーによって実現され、ユーザーの入力なしで実行されました。

トポロジー最適化の結果を平滑化(スムージング)することで、応力を大幅に削減できます

チームはまた、幅広いシミュレーションパッケージを利用して、疲労強度、グリップ力、引き抜き破壊力、および離着陸時の振る舞いについての候補ソリューションをテストしました。これらのシミュレーションにより、実験的な検証ステップを最小限に抑え、開発プロセスを加速することができました。

次のステップ

油圧チューブクランプの設計と製造のアプローチは、現在、さらなる実装のために米国空軍によって詳細に検討されています。承認されると、チームは同じプロセスを適用して、このパーツファミリの他の部品を再設計します。堅牢なメソッドがすでに確立されているため、行われた作業により、再設計の認定はさらに迅速になります。

このプロジェクトについて詳しく知りたい場合は、Stress Engineering ServicesおよびOriginと共同でウェビナーを開催しましたので参照ください。このプロジェクトを率いるエンジニアは、設計、製造、および認定の各ステップに精通しています。ウェビナーの録画は、オンデマンドで視聴できます。

nTop Platformが組織にどのように役立つかということや、主要な航空宇宙、自動車、医療、コンシューマ製品エンジニアリング企業にとってnTop Platformが頼りになる理由をご覧になりたい場合は、こちらからデモをリクエストしてください。