サメに着想を得たフローガイドを備えた車載パワーエレクトロニクス用の液冷コールドプレート

Case Stady

サメに着想を得たフローガイドを備えた車載パワーエレクトロニクス用の液冷コールドプレート

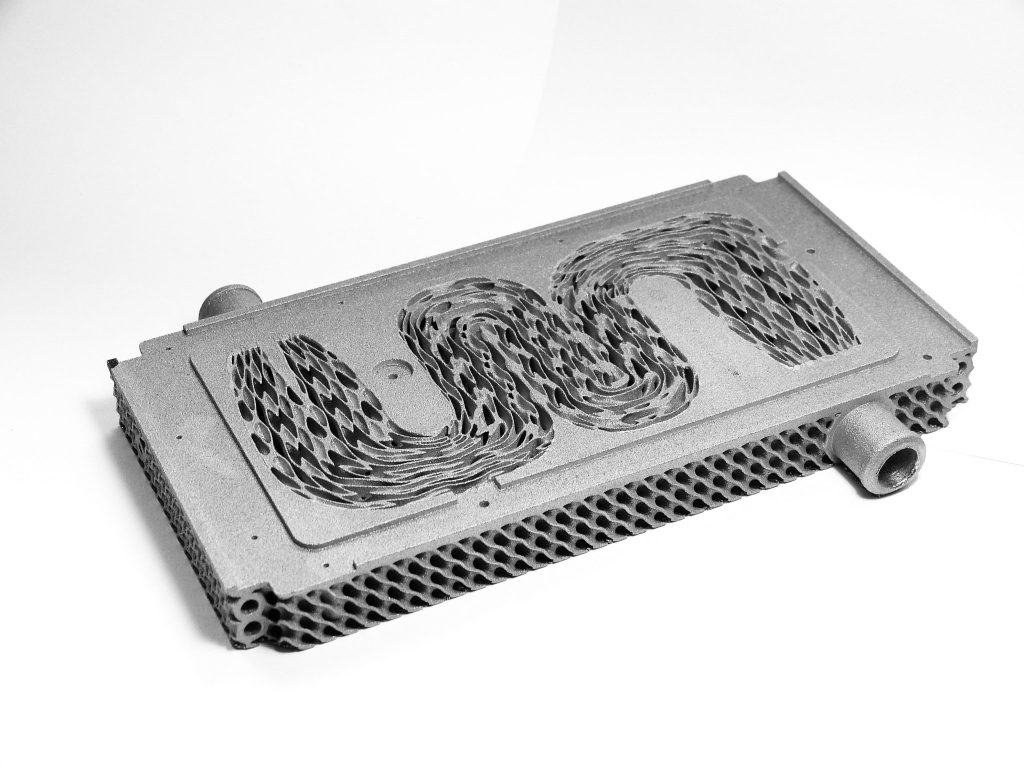

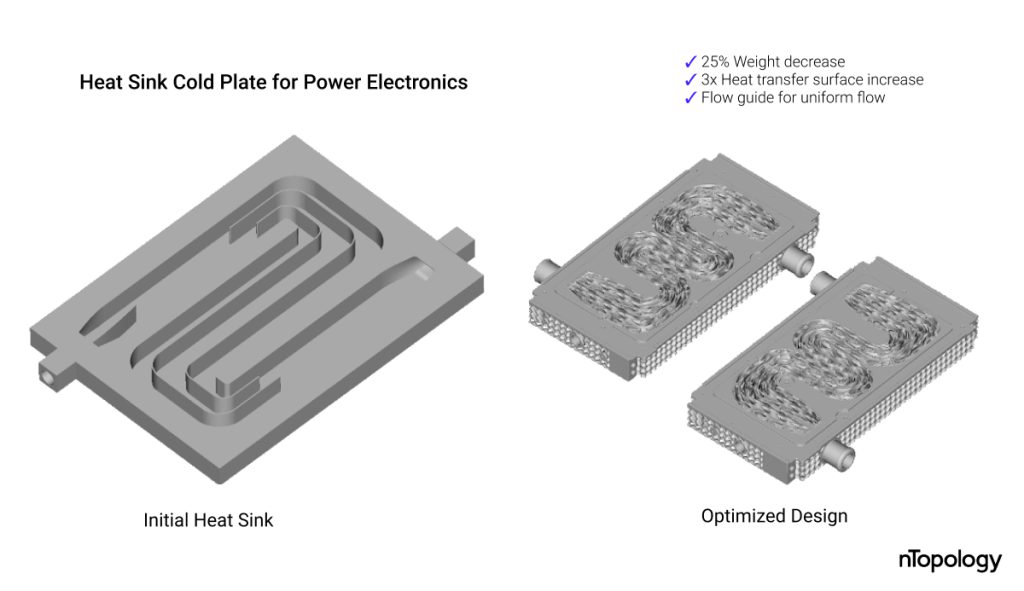

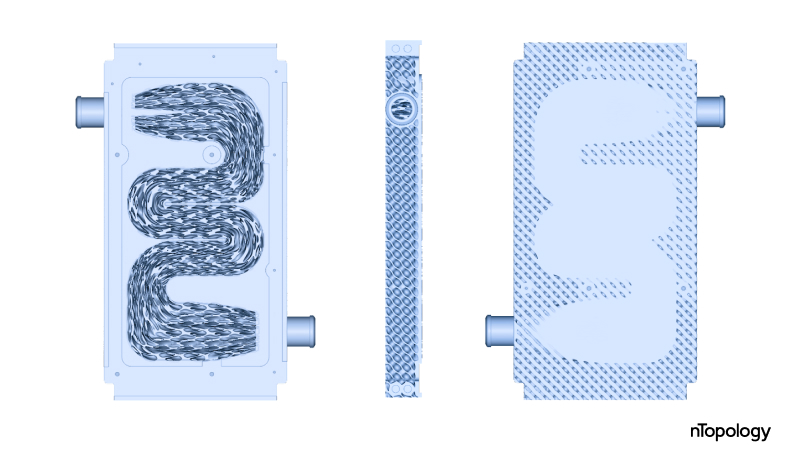

Puntozero社のエンジニアは、Dynamis PRCの電気レーシングカーのパワーエレクトロニクスのコールドプレートをアディティブ・マニュファクチャリング用に再設計しました。その結果、25%軽量化された液冷ヒートシンクと、伝熱表面積が300%増加したバイオインスパイアードフローガイドが実現しました。

フローガイドには、歪曲させたジャイロイド・ラティス構造を採用しました。その形状は、湾曲した流路で流れをスムーズにかき混ぜ、流速がゼロになる場所をなくします。同時に、液体とアルミヒートシンクの接触面積を飛躍的に増大させます。

研究チームは、外部ラティスを最適化し、軽量化、材料使用量の削減、製造コストの削減を図るとともに、製造性、放熱性を向上させました。

キーポイント

- コンフォーマルフローガイド:内部流路に適合したラティスを生成し、鋭角なコーナーでの流れをガイドします。

- コンパクトなコールドプレート:熱交換器の体積を減らし、伝熱面積を大幅に増やした先進の熱交換器を設計します。

- 先進のラティス構造:製造性を確保し、重量とコストを削減するために、滑らかなトランジションを作成します。

事業価値

- 再利用可能な設計プロセス:過去の研究開発成果を再利用し、従来の設計を凌駕する熱交換器を生成します。

- 自動車の軽量化:体積を減らし、熱処理を効率化することで、大幅な軽量化を実現します。

- アディティブマニュファクチャリングに対応した設計:最新の製造プロセスを十分に活用するために、高度な設計技術を適用します。

Key Statistics

軽量化

25%の軽量化

熱伝達

表面積を3倍に拡大

流体フロー

ハイスピード&均一

精度

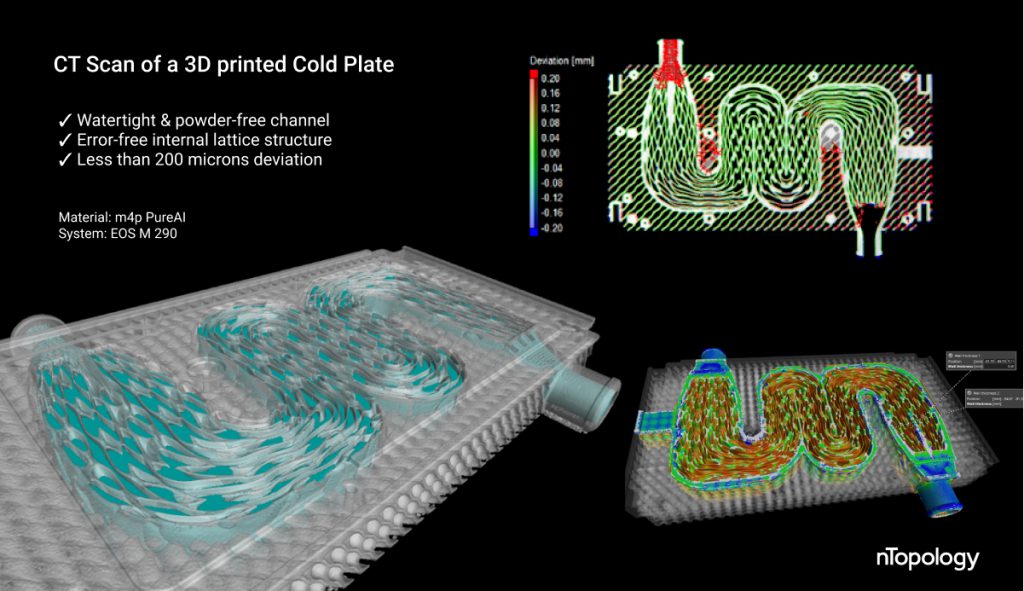

<200ミクロンの偏差

素材

m4p PureAl

製造

EOS M 290

バックグラウンド

Formula SAE Electricは、未来の機械、自動車、電気エンジニアのための試験場です。世界中の大学から集まったチームが、フォーミュラ・スタイルの小型車両を設計・製造し、一連のレースイベントで競い合います。電気自動車部門では、高性能なドライブトレインの革新と燃料効率に重点を置いています。

参加者のひとつであるDynamis PRCは、ミラノ工科大学の学生フォーミュラチームです。Dynamisは数々の賞を受賞しており、2019年シーズンにはヨーロッパのトップ3チームにランクインすることもできました。2021年、チームは真新しいレースカーを用意して初めて電気自動車部門に参戦しました。

電気自動車のキーシステムとなるのが、電気モーターを駆動するパワーエレクトロニクスです。Dynamisは、高電圧トラクションインバータの軽量で効率的な冷却システムを開発するため、AM用の設計に特化した革新的な製品開発機関であるPuntozero社とパートナーシップを結びました。そして熱交換器のプロトタイプを、商業用純アルミニウムであるM4Pを使用し、AMで製造しました。

テスト済みのエンジニアリングワークフローがない場合の多目的最適化は困難です。nTopologyのパワーと柔軟性により、DfAMプロセスの複雑さを管理し、AMの具体的な利点を把握することができました。

Francesco Leonardi, Co-Founder at Puntozero

設計の課題

高電圧トラクションインバーターは、バッテリーからDC電力を受け取り、それを電気自動車のモーターを駆動するためにACに変換する電力変換ユニットです。トラクションインバーターはモーターのトルクを制御するため、公道はもちろん、サーキットでも車の性能を発揮するために欠かせない存在です。

インバータのIGBTコントローラは、最適な動作温度範囲に保つ必要があります。しかし、従来のトラクションインバータの液冷システムは一般的に重くてかさばるため、高性能なレース用途には不向きでした。

このプロジェクトの目標は、従来の部品よりも軽量かつコンパクトな高効率のクールプレートを設計することでした。チームは、アディティブ・マニュファクチャリング技術と高度なエンジニアリング・ソフトウェアを駆使して、高性能な熱交換器を開発しました。

ソリューションの概要

PuntozeroとDynamisのエンジニアは、ダクトの湾曲部付近の不均一な流れと、CNC加工されたオリジナルのヒートシンクの不十分な伝熱面積を、最適化の主な対象として特定しました。

迅速な設計反復を何度も繰り返した後、最終的に実現したコールドプレートヒートシンクの特徴は以下のとおりです。

- バイオインスパイアードフローガイドにより、コーナー部の流速を均一化し、伝熱面を最大化。

- 軽量化した外部ラティス構造により、製造性を確保し、対流による冷却を促進。

- コールドプレートの配置を工夫し、メンテナンス性を向上させたモジュール設計。

流れを誘導するジャイロイド構造

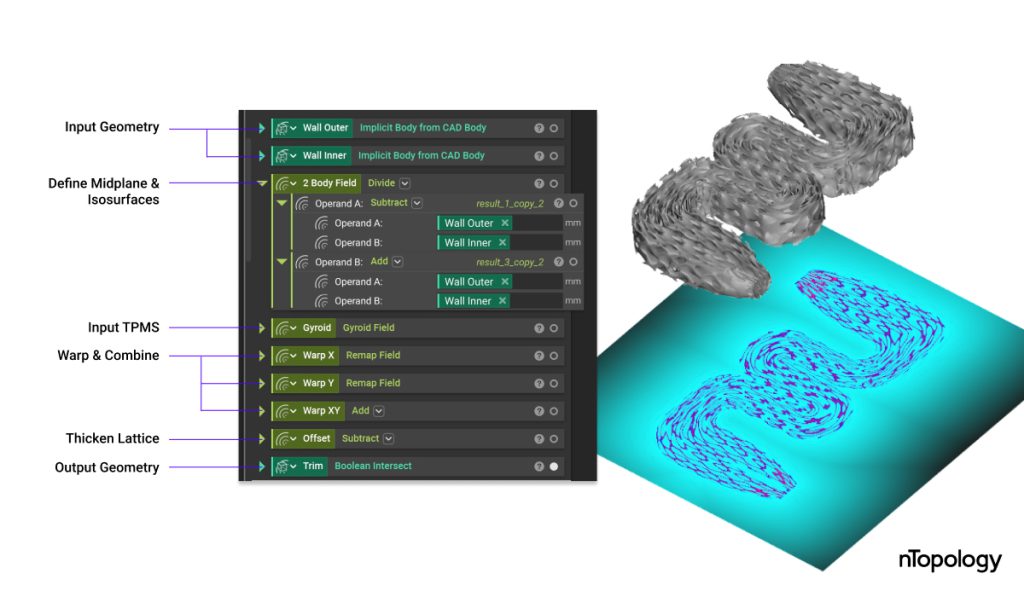

Puntozeroのエンジニアはサメの鱗の構造にヒントを得て、方向性のあるラメラ形状をnTopologyで生成し、コールドプレートのダクトに適合させて流路のコーナーで流れをかき混ぜたのです。

フローガイドは、先進のフィールド・ドリブン・デザイン技術で歪ませたジャイロイド・ラティスをベースにしています。

フィールドとは、3次元空間の各ポイントに数値を関連付ける法則性に則っています。点、サーフェス、ソリッドボディ、さらにはシミュレーション結果や実験データからフィールドを作成することができます。nTopologyでは、すべてのジオメトリは距離フィールドとして定義されます。フィールドを使用してジオメトリを駆動することで、他の方法では非現実的・不可能な方法で、複雑な設計機能の空間的バリエーションを定義することができます。

今回の例では、Puntozeroのエンジニアが基本的な数学の方程式を使って、ダクトの流路の正中面と等値面を記述する2体型の場を作りました。そしてジャイロイド・ラティスをX、Y方向に変形させ、湾曲部分の流れを誘導します。最後に、この構造のサイズを厚くして、外側のセルと一体化させました。

その結果、伝熱面を300%増やし、スムーズにカーブに沿い乱流をなくすフローガイドを実現しました。

nTopologyのおかげで、ラティス状のインフィルを自動的に生成することができました。また、フローガイドのジオメトリを検証した後、カスタムブロック内にラティシングのワークフローをパッケージ化することで、今後に作るであろうジオメトリにも再利用できるようにしました。

Francesco Leonardi, Co-Founder at Puntozero

軽量化のための外部ラティス

ヒートシンクのメイン構造には、Puntozeroのエンジニアが選択したダイヤモンドTPMSラティス構造が採用されています。

外部ラティスにより、部品の軽量化と製造コストの削減、製造性の向上、パワーエレクトロニクスとの接触面積の増加による熱伝導の促進を実現しました。

チームは、複数のエンジニアリングおよび製造要件を考慮しながら、外部ラティスの設計を最適化しました。

例えば、パワーエレクトロニクスとの接触面から離れるほど、ラティスの厚さは徐々に薄くなるようにしています。厚みのある部分は熱伝導を促進し、ヒートシンクの効率を上げるとともに、3Dプリント時にサポートしやすい硬い表面をもたらします。一方、支柱を細くすることで後工程における粉体の排出が容易になり、周囲の空気との対流による放熱の促進も得られます。

このように外付けのダイヤモンドTPMSラティスにより、必要な剛性を確保しつつ、システム全体の重量を25%も大幅に削減することができたのです。

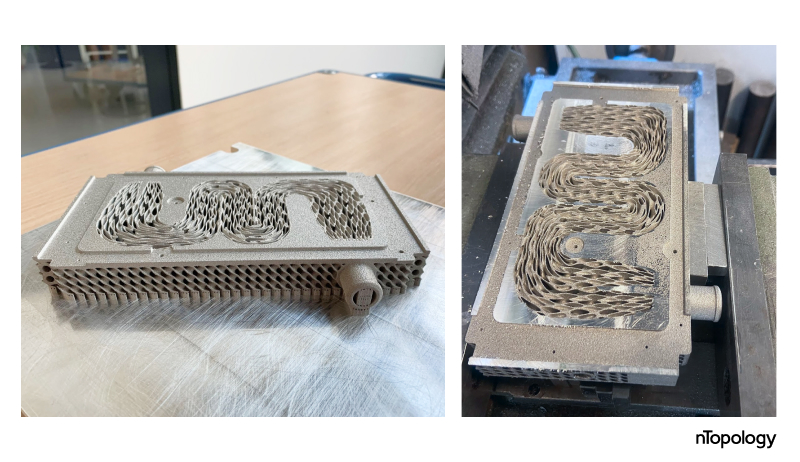

製造・CTスキャニング

ヒートシンクは、EOS M 290システムで、AM用に最適化された純アルミニウムに近い粉末合金であるm4p PureAlで製造されました。その後、パーツの電源を切り、CNC加工を行ってから、さらにテストを行いました。

設計、材料、プロセスの影響を強く受けることを常に考慮しなければなりません。アディティブ・マニュファクチャリングでは、これらの分野のどれもが単独では成り立ちません。このプロジェクトでは、正しいコンポーネントの向きを特定することで、失敗のない3Dプリントを可能にしました。

Bastian Kallenbach, Development Engineer at M4P

車両に搭載する前には、コンピュテーショナル・トモグラフィーでヒートシンクのスキャンを行いました。CTスキャンの結果、1)ヒートシンクのチャネルに粉がないこと、2)内部ラティスが故障なく製造されていること、3)部品内部の空隙が少ないこと、4)体積全体の最大偏差が200ミクロン以下に保たれていることが検証されました。

次のステップ

Dynamis PRCとPuntozero社は、すでに来シーズンに向けて、さらにデザインを洗練させる作業を開始しています。現在は、さらなる軽量化・小型化のために、同じ伝熱効率を保ちながらも圧力損失を減らし、部品全体のサイズを小さくするために、内部ラティスの微調整に注力しているそうです。

nTopology の高度なラティス生成機能と再利用可能なワークフローにより、チームは現在の研究開発作業を基に、革新的なソリューションをより迅速に作成することができるでしょう。