KW Micro Power、冷却チャンネルを内蔵した軽量多機能マイクロタービンハウジングを開発

Case Stady

KW Micro Power、冷却チャンネルを内蔵した軽量多機能マイクロタービンハウジングを開発

KW Micro Powerは、金属アディティブ・マニュファクチャリング向けの航空宇宙グレード、高出力密度、コンパクトなターボジェネレータのハウジングを再設計しました。nTopologyを使用することで、重量を44%削減し、計4.5kgを節約することができました。

彼らは、ジェネレーターのハウジングに厚さの異なるシェルを適用し、大きな負荷がかからない領域から材料を除去することでこれを達成しました。この操作は、nTopologyで100ミリ秒未満で実行されました。

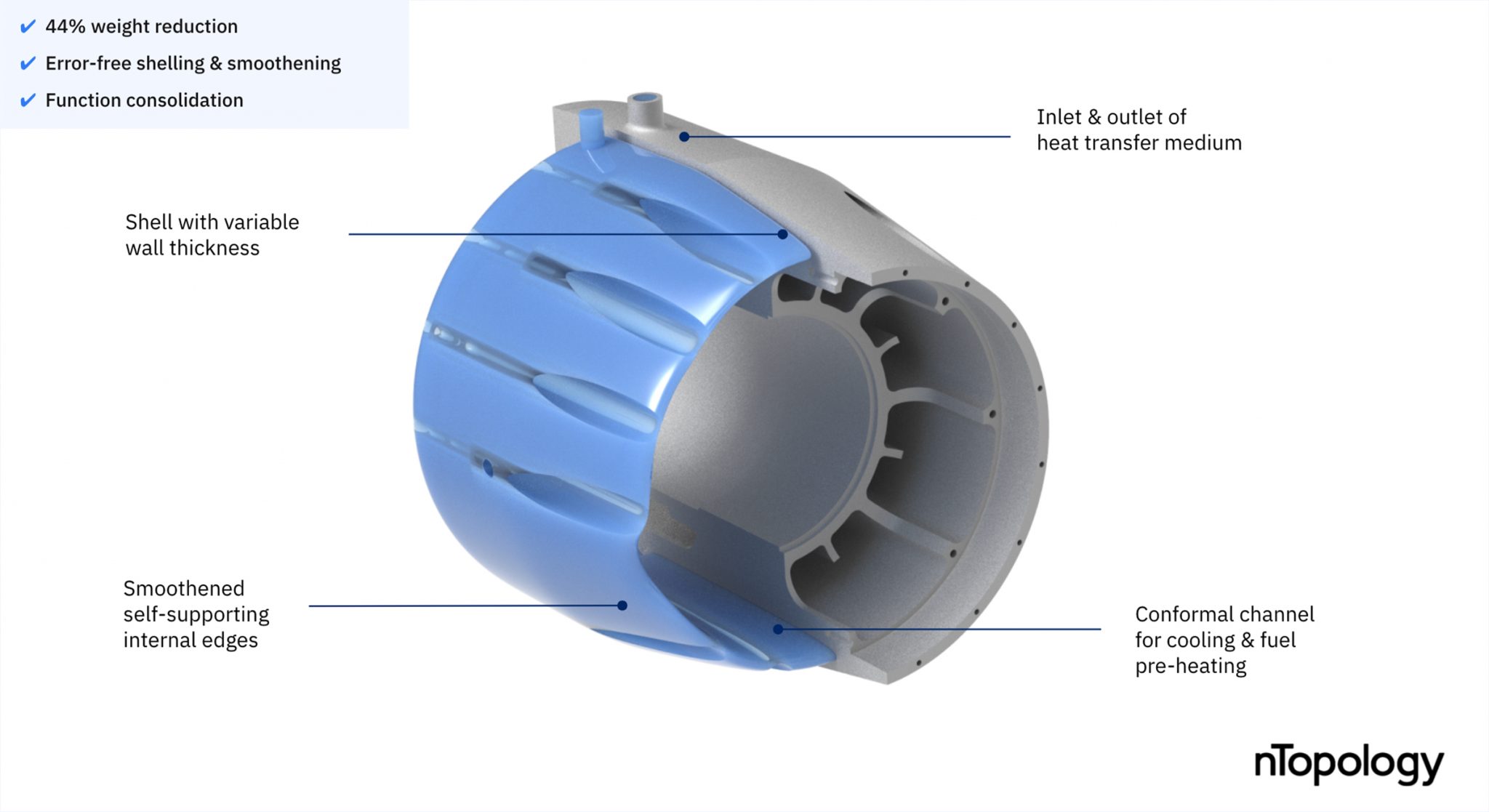

AM用の部品を再設計することで、KW Micro Powerに新たな機会が生まれました。チームは、空のシェルをコンフォーマル冷却チャンネルに変換し、高出力密度ジェネレータの熱管理を改善しました。

その結果、コンフォーマルチャンネルを備えた多機能で軽量な部品が誕生し、最高動作温度を33%低減し、システムの効率性を向上させ、機械寿命は大幅に延長されました。

キーポイント

- 可変シェルを利用して、部品の大きな負荷がかからない領域から材料を除去し、大幅な軽量化を実現。

- コンフォーマル冷却チャンネルを滑らかにすることで冷却の流れを最大化し、且つサポート部材不要な内部形状にできた。

- 燃料を伝熱媒体として使用することで効率をさらに向上させ、利用可能な資源を有効活用。

事業価値

- 中小企業のためのイノベーション:

競争上の優位性を獲得し、業界の第一線で活躍するために、新製品を設計するための新しい方法を開発。 - 新しい市場の開拓:

既存の製品ラインを変更して、異なる産業やユースケースのニーズに対応。 - 最高のパフォーマンスを発揮する製品:

最先端のエンジニアリング設計ツールを活用して、お客様により多くの価値を提供。

Key Statistics

Lightweighting

44% weight reduction

Maximum temperature

33% temperature reduction

Time to DfAM Redesign

Less than 1 day

Function consolidation

3 functions in a single part

Manufacturing process

Metal LPBF by VELO3D

Material

Aluminum F357

はじめに

KW Micro Powerは、民間航空および軍事用途向けの高出力密度補助動力ユニット(APU)を設計、製造しています。彼らはフロリダを拠点とする小規模なメーカーで、新しい最先端のソリューションを探しています。過去5年間、KW Micro Powerの社長であるEnrique Enriquez氏は、電子レンジくらいのサイズでありながら、従来はその10倍のサイズのジェネレータが発生していた以上のパワーを発するマイクロタービンジェネレータを作るために、たゆまぬ努力を続けてきました。

Enriquezは航空宇宙分野の設計と製造に精通しています。長年のキャリアの中で、ロールス・ロイスのエンジニアリングチームを率い、DARPAと協力して最初のマイクロエアビークル(MAV)VTOLドローンのマイクロタービン推進システムを開発し、Stratasysが製造した史上2番目の3Dプリンティングシステムを購入しました。しかし、彼は現代の設計ソフトウェアとAMシステムの機能に驚いています。「これはエンジニアリングのルネサンスのようなものだ」と彼は言います。

このケーススタディでは、KWマイクロパワーの航空機用マイクロタービンの重要なコンポーネントであるジェネレータハウジングの設計について説明します。KW Micro Power、nTopology、およびVELO3Dのエンジニアは、それまでの設計よりも大幅に軽量化され、最小限のサポート部材で一体として製造できるだけでなく、エンジン冷却および燃料予熱用の内部コンフォーマルチャンネルを備えたハウジングを開発しました。

航空宇宙向けの軽量APU

KW Micro Powerは、さまざまな用途に最適化されたマイクロジェネレータ製品を提供しています。陸上での使用の場合、重量は大きな問題ではありません。しかし、航空機やドローンに搭載されているAPUにとって軽量化は最優先事項であり、1グラムの差がとても重要になっています。

エンジニアリングチームは、ジェネレータのハウジングの重量を約10.4kgから5.9kgへと44%削減することに成功しました。この大幅な軽量化は、KW Micro Powerチームの期待を大きく上回るものでした。「20-25%の軽量化だけでも満足なのに!」とEnriquez氏は述べています。

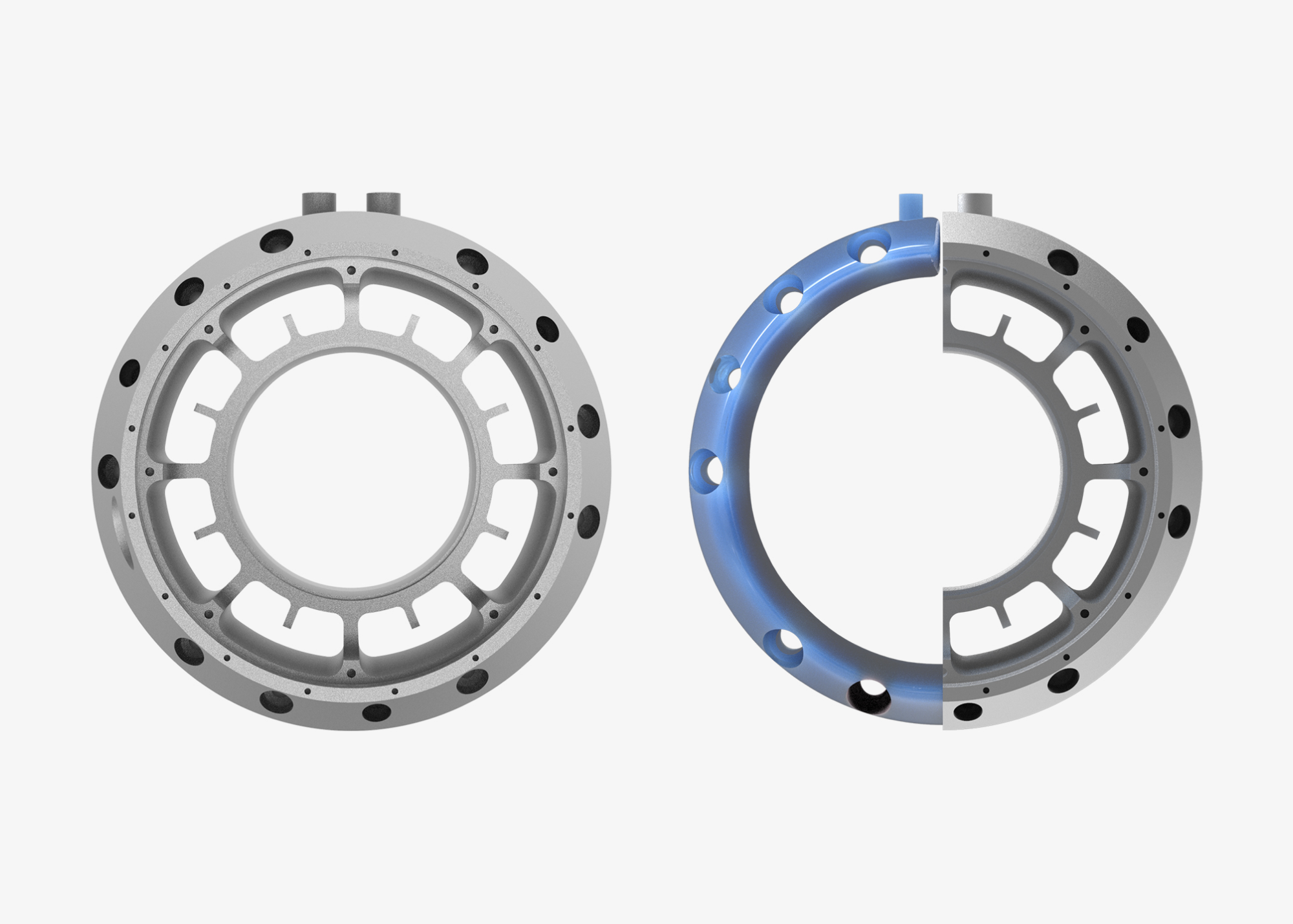

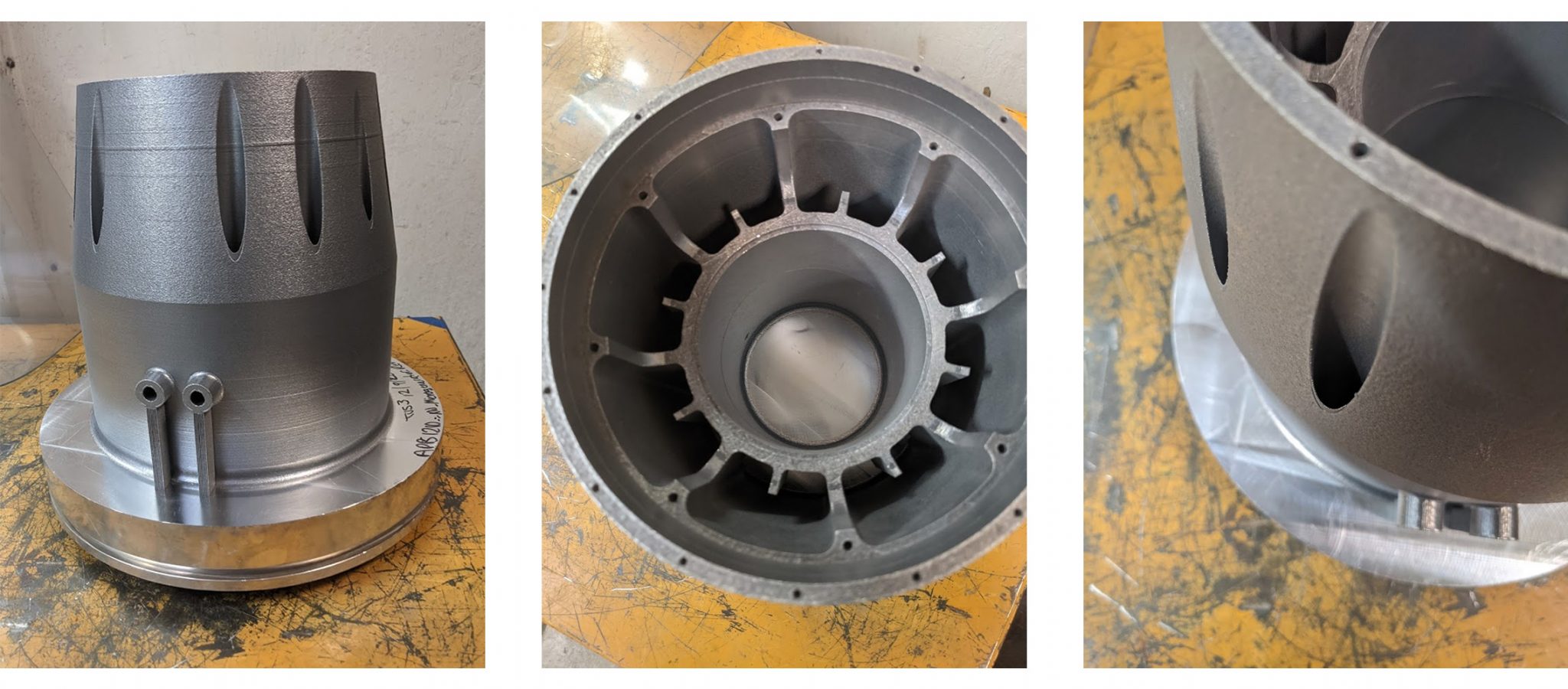

再設計されたマイクロタービンジェネレータハウジング。

可変シェルと自動平滑化を利用したコンフォーマル冷却路を採用しています。

さらに良いことに、もともとはCNC加工されていたハウジングが、金属AMにより1つのピースで製造することができるようになりました。エンジンが90,000rpmで回転するとき、すべての部品を正確に位置合わせする必要がありますが、アセンブリに複数の部品があると位置ズレの可能性が高くなります。このように、部品の統合は機械の信頼性を向上させるために不可欠な技術です。

アディティブ・マニュファクチャリング用に部品を再設計するプロセスは明快でした。即ち、このような結果を得るために、Enriquez氏のチームはフィールド・ドリブン設計のアプローチを採用しました。

- 彼らはまず、nTopologyの統合された静的およびモーダル解析のシミュレーションツールを使用して、ハウジングにかかる荷重が比較的小さいことを確認しました。

- 次に、不要な材料を取り除き、壁の厚さが変化する中空のシェルを作成しました。

- 最後に、VELO3Dの金属AMプロセスでの製造においてサポート部材が不要になるように、内部形状を平滑化しました。

全体のプロセスは、nTopologyでいくつかの簡単な設計ブロック(モデリング要件定義)を必要とするだけで、エラーなしでほぼ瞬時に実行され、部品製造の準備が整うまでに1日もかかりませんでした。また、熱管理のためのコンフォーマル冷却チャンネルなどの機能を追加する機会も開かれました。

コンフォーマルチャンネルを使用した電気機械の冷却

冷却システムは、高出力エネルギー生成システムの重要な構成要素です。実際、熱管理は、電気機械における主な制約要素の1つです。簡単に言えば、冷却が良ければより多くの電力が得られるということです。

効率的な冷却によりジェネレータのホットスポットが最小限に抑えられ、電流密度が高くなり、オーミック損失が減少し、機械コンポーネント、特に巻線と磁石への熱ストレスが軽減されます。これは、発電システムの効率とトルクの向上、軽量化、機械寿命の延長、メンテナンスコストの低減につながります。

このプロジェクトでは、KW Micro Powerは同じ部品に複数の機能を組み込む機会を得ました。モータケーシングの軽量化のために当初考えられた中空構造は、冷却チャンネルとしても機能します。

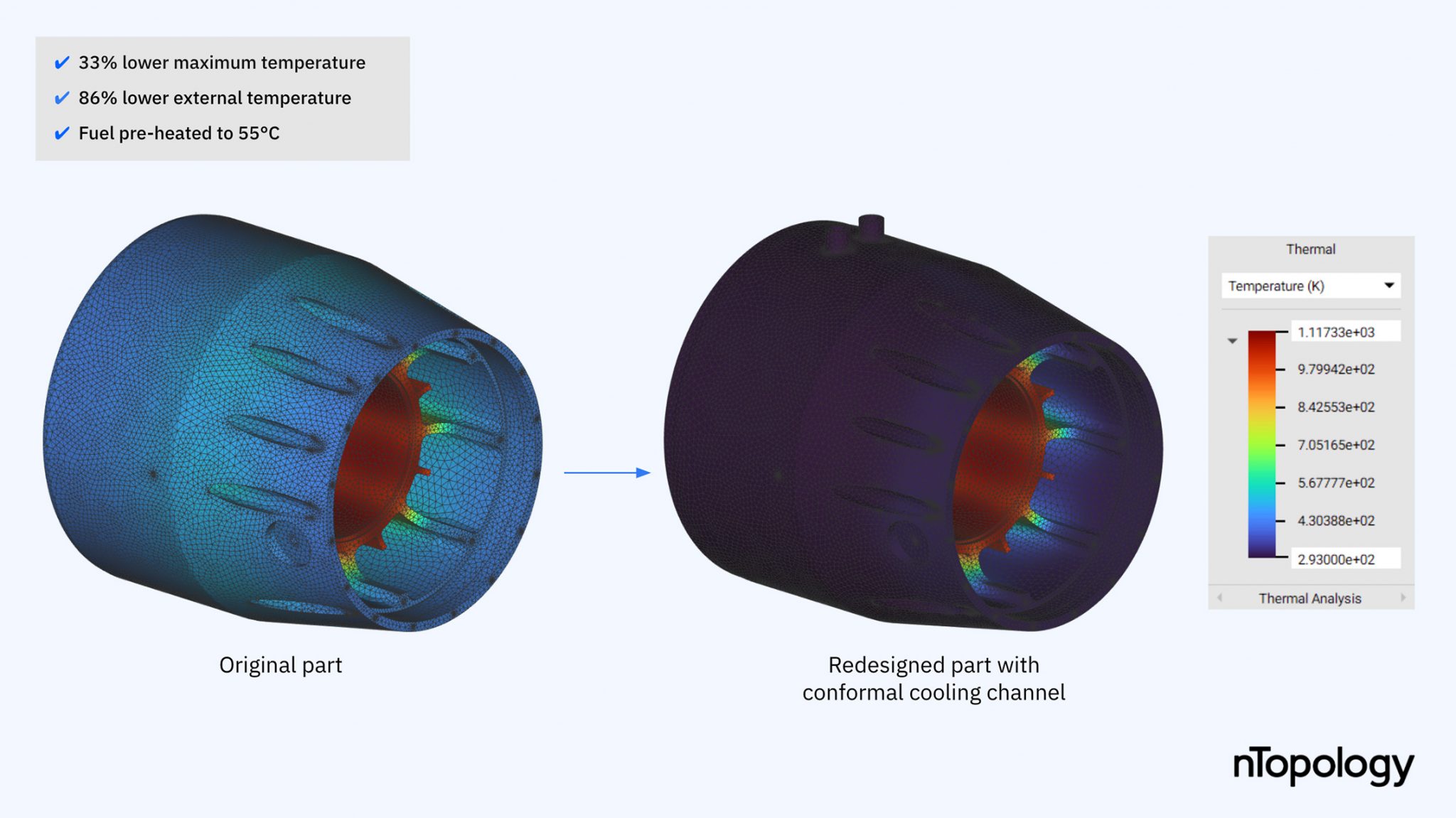

nTopologyで実施したマイクロタービンジェネレータハウジングの熱解析結果

チームはシミュレーションを通じて、コンフォーマル冷却チャンネルがシステムの性能に及ぼす影響を評価しました。nTopologyで実施した熱FE解析の結果と、Ansys FluentでのCFDシミュレーションを組み合わせました。

その結果、部品の動作温度が劇的に低下したことがわかりました。最高温度は33%低下し、ジェネレータの外部温度は86%低下して27°Cまで下がり、手で触れても安全なほどになりました。

この温度低下により、ジェネレータのハウジングの材料にアルミニウムを使用することができました。コンフォーマル冷却チャンネルがなければ、KW Micro Powerは熱抵抗の高い材料の使用を迫られてコストが増加するか、ジェネレータの稼働を低速にして出力を低下させなければならなかったでしょう。

KW Micro Powerにとって、コンフォーマル冷却チャンネルの作成は新しいコンセプトではありませんでした。Enriquezのチームは、過去に内部スパイラルを使用したテストパーツの実験を行い、大成功を収めています。ただ、このコンセプトをマイクロタービンのコンポーネントに適用したのは、これが初めてでした。

チームはさまざまな冷却媒体で実験しましたが、その中でも非常に良かったのはエンジン燃料でした。燃料を熱伝達媒体として使用することで、航空機にあらかじめ搭載されている液体(即ち燃料)でエンジンを冷却し、同時に燃料自体を55℃(シミュレーションでの値)まで予熱することで、燃焼効率が高まることがわかりました。

設計から製造まで

ジェネレータハウジングの新しい設計は、VELO3Dが同社のSapphireメタル3Dプリントシステムを使用してアルミニウムF357で製造したものです。この鋳造に適したアルミニウム合金は、アルマイト処理が可能で、ミッションクリティカルな用途向けに認定されています。

製造されたマイクロタービンジェネレータハウジング。まだ製造用ベッドに取り付けられている状態。

VELO3DのLPBFアディティブ・マニュファクチャリング・システムの機能は、最小限のサポート部材と後処理要件で製造可能な部品を作成するために、設計段階で考慮されました。

VELO3DのSupportFreeテクノロジーと処理パラメータの厳密な制御は、nTopologyのような高度なエンジニアリング設計ソフトウェアが提供する比類なきレベルの制御と非常によくマッチしています。KW Micro Powerは、この先進的なツールを組み合わすことで、設計から製造までの製品開発における障壁を取り除きました。

「このコンポーネントは、次世代の設計・製造ツールを活用する積極的なエンジニアリング会社が成功を収められることを証明しています。KW Micro Powerは、nTopologyのユニークな機能でアプリケーションに特別に最適化された部品を設計し、そしてVELO3Dの製造技術を使用することで、製造性に妥協はありませんでした。」

Zachary Murphree, VP of Sales at VELO3D

高度な製品開発のためのエンジニアリングコラボレーション

KW Micro Powerは、小規模な航空宇宙エンジニアリングおよび製造会社です。そのためEnriquez氏は、nTopologyやVELO3Dなどの外部パートナーのネットワークを活用することでその分野の限界を押し広げています。「自分たちが何をしているのかよく理解し、エンジニアリングの限界を押し広げることができる人、そういう人たちと一緒に仕事をしたいと思っています。」

そしてnTopologyを使用した経験について、Enriquez氏は次のように述べています。

「速さを求めればきりがありませんが、本当にnTopologyでは全てが一瞬で終わります。他の設計ツールでは不可能な、やりたいことができます。これはエンジニアリングのルネサンスのようなものですよ。以前は常に外部から作業を行っていましたが、今では、デザインの形状や微細構造のあらゆる側面を制御できるようになりました。ジェットエンジンやAPUを軽量化・高効率化するならこの方法に限りますね!」

Enrique Enriquez, President of KW Micro Power

チームはまた、幅広いシミュレーションパッケージを活用して、疲労強度、把持力、破断荷重、離着陸時の挙動などの候補ソリューションをテストしました。これらのシミュレーションにより実験的な検証ステップは最小限に抑えられ、開発プロセスを加速させることができました。

次のステップ

KW Micro Powerは、2021年に軽量な航空宇宙グレードのマイクロタービンを発売する予定です。ところがまた、発電システムを構成する各部品の機能性を高めるための新しいアイデアが次々と出てきます。例えば、ラティス構造を利用して航空機用モデルをさらに軽量化したり、電子センサーやフィルターを埋め込んでジェネレータの性能をリアルタイムでモニターしたりする方法を検討しています。

nTopologyがあなたの組織にどのように利益をもたらすか、なぜ航空宇宙、自動車、医療、消費財エンジニアリングの大手企業に必要とされているかをお知りになりたい方は、見積もりをリクエストし、当社のアプリケーション専門家とお話をしてください。