Wärtsilä、アディティブ・マニュファクチャリング向けに産業用インペラーを最適化

Wärtsilä社のエンジニアは、遠心ポンプのインペラーをアディティブ・マニュファクチャリング用に再設計しました。最適化されたターボ機械コンポーネントは44%軽量化されただけでなく、自動設計プロセスで生成されたため、カスタマイズも可能になりました。

Alkaios Bournias Varotsis

September 13, 2022

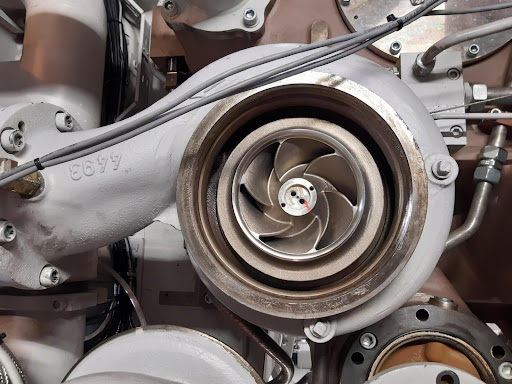

遠心ポンプをはじめとするターボ機械は、エネルギー産業や重工業において流体輸送に広く利用されています。これらの装置の心臓部には、流体の流れにエネルギーを入力する回転部品であるインペラーがあります。

産業用ポンプは、さまざまな条件下で動作する必要があります。そのインペラーの設計は、流体の種類、流量、その他の使用条件に大きく影響され、高度なカスタマイズが必要です。そのため、工業メーカーは稼働率を保証するために多くの個別部品をストックする必要があるのです。

この共同プロジェクトでは、フィンランドにあるWärtsilä社のアディティブ・マニュファクチャリングセンターのエンジニアが、nTopology、SLM Solutions社、Oqton社と協力して、高度なエンジニアリング設計とアディティブ・マニュファクチャリング技術に基づくデジタルワークフローを作成しました。このプロジェクトの第一の目的は、従来は鋳造されていたインペラーを交換することでした。

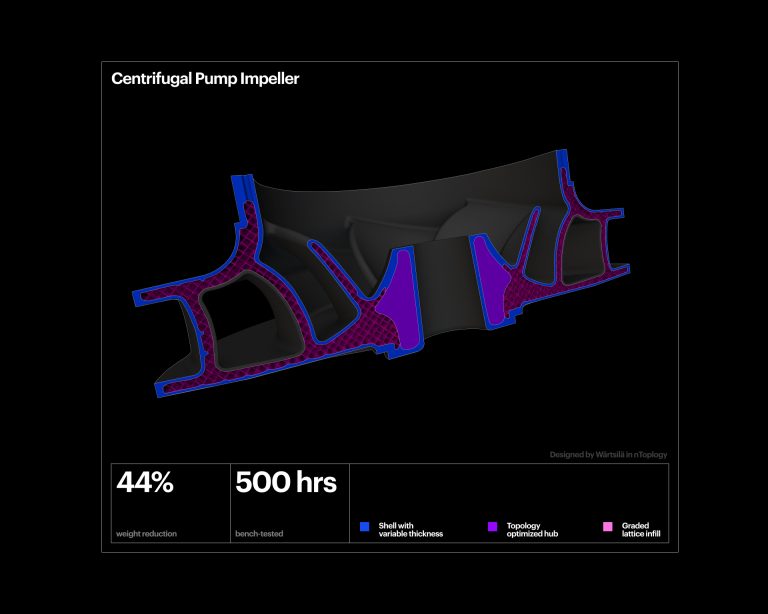

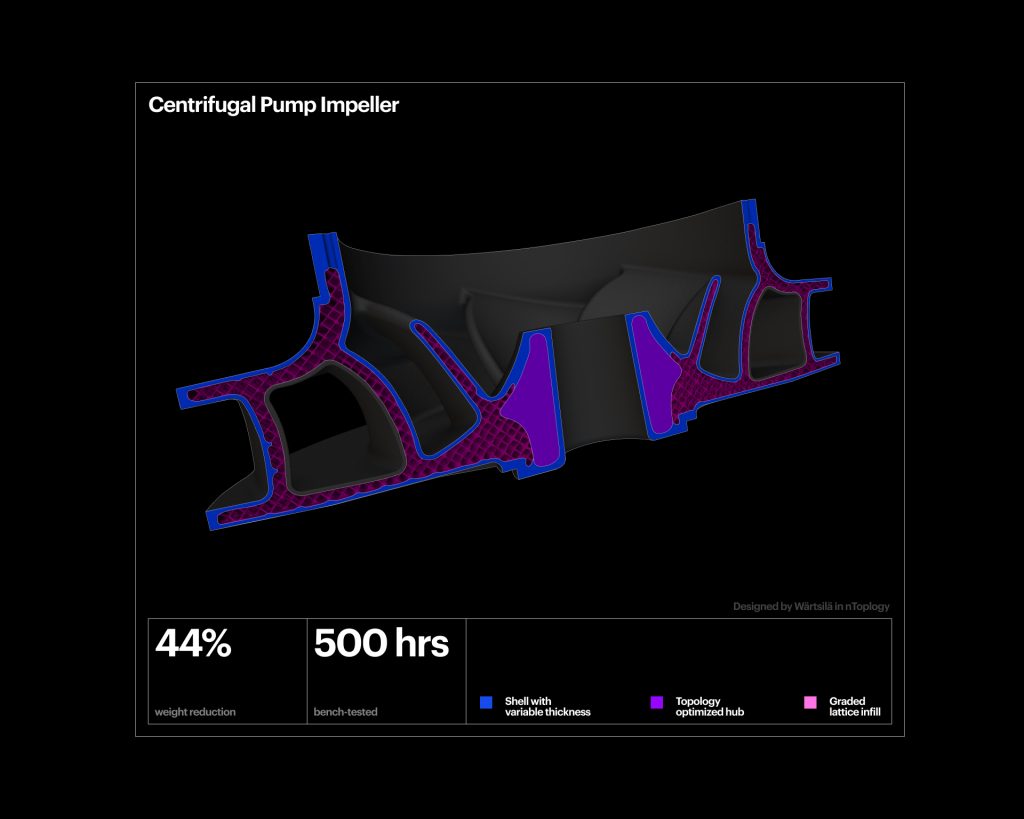

その結果、44%軽量化されたインペラ設計が実現し、実環境下での実験で500時間のテストが行われました。今回のデザインブリーフでは、設計と最適化のプロセスの主要なステップを詳しく見ていきます。

「ラティスが必要なときは、いつもnTopologyを使います。他のソフトウェアを試しても同じような結果は得られませんでした。(中略)nTopologyのおかげで、製品開発においてより機敏に動けるようになりました。」

Francesco Trevisan, Additive Manufacturing Engineer at Wärtsilä

ターボ機械におけるアディティブ・マニュファクチャリングのメリット

今回のPoC(概念実証)では、遠心ポンプ用インペラ予備部品の設計・製造プロセスの開発に焦点を当てました。今回採用されたターボ機械部品は、もともと金属鋳造で製造された密閉型遠心ポンプのインペラーであり、その外径は200mm、重量は約2kgでした。

従来のプロセスからアディティブ・マニュファクチャリングに移行することで、 Wärtsilä社はインペラの性能と工場の管理・運営に関わる複数のメリットを得ることができます。

サプライチェーンの簡素化

一般的に、金属鋳造部品は数カ月という長いリードタイムを必要とします。一方、アディティブ・マニュファクチャリング部品は数週間で使用可能な状態にすることができます。この特性により、在庫を持つ必要性を減らすことが可能に。また同時に、アディティブ・マニュファクチャリングによって高価な鋳造金型が不要になるので、サプライチェーンがさらに簡素化されるのです。

軽量化

また、アディティブマニュファクチャリングは設計の最適化、特に設計の軽量化の可能性を提供します。インペラの軽量化にはいくつもの性能上のメリットがあります。例えば、インペラの質量が減少することでシステムのローターダイナミクスが改善され、より高い最大先端速度を達成することができるようになります。また、ベアリングへの負荷が軽減され、寿命が延び、システムの信頼性が向上します。

またその上、アディティブ・マニュファクチャリングでは材料費がコストの大部分を占めているため、軽量化は製造コストの低減に直結しているのです。

「このプロジェクトの前には想像もしなかったような軽量なコンポーネントを実現することができました。このアプリケーションは、海洋産業におけるより多くのAMアプリケーションの火付け役となるでしょう。」

Juho Raukola, Innovation Expert at Wärtsilä

インペラーの設計と最適化

このプロジェクトでは、部品の外部形状を変えないことが必須であったため、最適化はインペラーの内部だけでしか行うことができませんでした。そのため、設計チームは「シェル&インフィル」というアプローチで構造設計の最適化を行いました。

チームのエンジニアがたどった手順を紹介します。

- まず、静的解析を行い、応力が最大となる箇所を特定しました。その後、シミュレーションの結果をもとに、フィールド・ドリブン・デザインを使用して主要なパラメーターを制御しました。

- つぎに、インペラーのハブ付近の最適な形状を決定するためにトポロジー最適化の検討を行いました。

- シミュレーション結果をもとに、応力が高い部分ほど厚みを増していく可変型のシェルを作成しました。

- その空のシェルをラティス構造で埋めました。シェルの厚みと同様に、ラティスのビームの厚みも静的解析の結果に基づいて制御しました。

- 最後に、最適化されたハブ、シェル、ラティスを組み合わせ、粉体除去用の穴や取り代など、製造に必要なフィーチャを追加した。

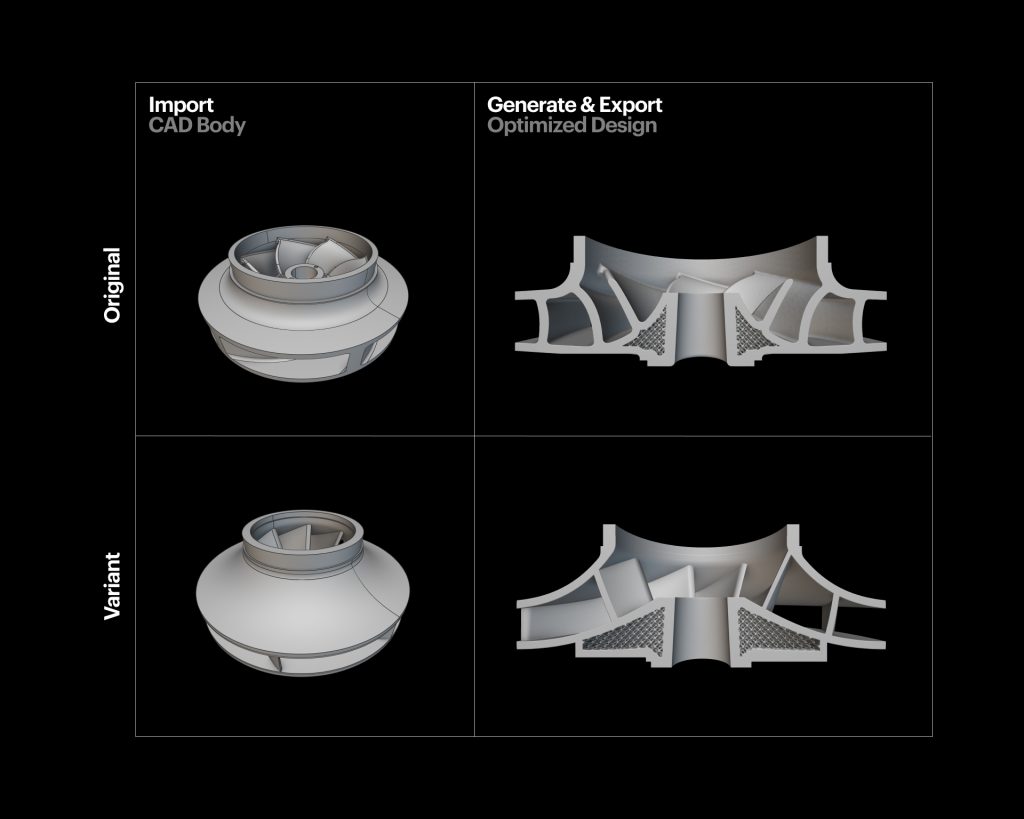

シェルの厚みなどの設計パラメータを調整することで、2つの設計バリエーションを作成しました。

わずか5%だけ軽量化した「重い」設計。

設計チームはプロセスの実現可能性を評価するために、最初のイテレーションではこの保守的なバリエーションを選択しました。

44%の軽量化を実現した「軽量」設計。

Wärtsiläのエンジニアが目指したのは、技術の限界に挑戦することでした。

産業用ターボ機械のカスタマイズ

ただ2つのインペラーを設計するだけでなく、設計の最適化プロセスを構築したことが重要なポイントです。つまり、新しいCADジオメトリをインポートし、シミュレーションとトポロジー最適化ステップの境界条件を調整することで、最適化された新しいインペラーを自動的に生成することができるようにしたのです。

言い換えると、最適化された新しいモデルを24時間以内に検討・製造することができるようになったということです。

異なる遠心ポンプごとにそれに適したインペラ設計が必要となる、といった今回のような用途では、設計プロセスの自動化が特に重要になります。nTopology は、カスタム工業コンポーネントの設計に必要なエンジニアリング時間を最小限に抑え、貴重なエンジニアリング時間を節約し、アディティブ・マニュファクチャリングのビジネスケースをより強固なものにします。

「最終的に、再利用可能なワークフロー、つまり異なる部品に再適用できる手順を取得できました。このプロジェクトの後、まったく同じ手法でプロペラを軽量化しました。」

Francesco Trevisan, Additive Manufacturing Engineer at Wärtsilä

プロセスシミュレーション&製造

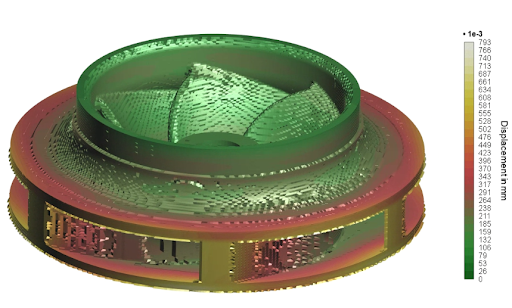

設計の準備ができたので、このデジタルワークフローの次のステップはプロセスシミュレーションと製造でした。

Oqtonの金属AMシミュレーションソフト「Amphyon」を使って、熱応力・応力緩和・サポート部材除去による歪みを考慮した、補正モデルを作成しました。このプロセスシミュレーションとモデル補正のステップにより、形状偏差を400μm以下に抑えることに成功しました。

インペラーの製造には、複数のレーザー、クローズドループの粉体ハンドリング、高度なプロセス制御を備えたSLM®280 PSシステムが使用されました。材料には、過酷な荷重、温度、腐食の使用条件に耐えるように設計されたニッケル基超合金、インコネル718が使用されました。

このプロジェクトは、複雑なデザインのインペラーにこの新機能を使用した最初のプロジェクトの一つです。この技術により、挑戦的な回転部品のプリントが可能になり、製造リードタイムと後処理コストを大幅に削減することができました。

Fabrizio Ragusa, SLM Solutions

次のステップ

Wärtsiläのエンジニアは500時間のベンチテストを行い、様々な実環境下でアディティブ・マニュファクチャリング製インペラーを搭載した遠心ポンプの性能をモニタリングしました。

このパイロットプロジェクトは、Wärtsiläがフィンランドにアディティブ・マニュファクチャリング・センターを立ち上げるための第一歩となります。研究チームは、同じ方法を用いることで、3Dプリントされたインペラーやその他のターボ機械部品の生産を、エネルギーや船舶の用途に拡大することを計画しています。

今回の業績は異なる企業の一流の専門知識を共有し、共通の目標に取り組むことの力を実証しています。このインペラーは、いくつかの技術革新を公開し、最終的に船舶用エンジンに適用する際に有益な価値を提供することができました。

Ilari Hyöty, Senior Engine Expert at Wärtsilä

キーポイント

- シェル&インフィルという手法で、外装を変えることなくインペラーを44%軽量化。

- 再利用可能な最適化ワークフローは、新しい形状のインペラーでも自動的に再実行することができ、産業用コンポーネントのカスタマイズを可能にする。

- インペラーは実環境下で500時間テストされ、このデジタルワークフローが産業環境での使用に適していることを証明。